試作におけるエッチング加工のメリットとは?

精密部品の試作開発において、「納期が迫っている」「プレス金型を作る予算が取れない」「ワイヤー加工では歪みや熱影響が心配」といった課題に直面していませんか?特に板厚2.0mm以下の薄板加工において、理想的な解決策となるのが「エッチング加工」です。

本コラムでは、シム製造で培った超精密な板厚制御技術をベースに、シム以外の精密部品——例えば、膨大な孔開けが必要なミンサープレートや、微細な段差が求められるスリップリングなど——におけるエッチングの圧倒的な優位性を解説します。ワイヤー、プレス、レーザーといった主要工法との徹底比較を通じ、コストと精度の「最適な折り合い」を見つけるためのポイントをお伝えします。

エッチング加工とは?

エッチング加工(フォトエッチング)とは、金属の性質を利用した化学的な腐食作用によって、不要な部分を取り除き、目的の形状を形成する加工技術です。

加工の工程としては、まず金属板の表面に光に反応する「レジスト」という膜を作り、製品形状の「版」を通して露光します。その後、現像して露出した金属部分を腐食液(エッチング液)で溶かすことで、精密な形状を抜き出します。

エッチング加工の最大の特徴は、プレス加工のような「物理的な力」や、レーザー・ワイヤーカットのような「熱」を加えない非接触加工である点です。これにより、金属組織に歪みや変質を与えず、バリのない極めてクリーンな仕上がりを実現できます。

エッチング加工と他工法との比較

当社ではシム加工においてエッチング加工を採用することが多くなりますが、他工法と比較するとおよそ下記のようにまとめられます。

| 工法 | 得意な領域・特徴 | 課題・注意点 |

| エッチング | 板厚0.3mm以下の極薄品、複雑形状、バリ・歪みNG | 版代が必要。板厚が厚くなるとコスト増 |

| ワイヤーカット | 1,000個以下の小ロット、通電材料、厚板も対応可能 | 加工スピードが遅く、量産には不向き |

| プレス加工 | 1,000個以上の量産、厚み8mmまで、高効率 | 高額な金型代が必要。試作や小ロットは不向き |

| レーザー加工 | 安価・短納期、厚み5mmまで対応 | 熱影響による「反り」が発生しやすい |

| 切削・旋盤 | 肉厚なシムやパイプ状の部品 | 工程数が多くなり、費用が高くなる傾向 |

試作におけるエッチング加工のメリットとは?

試作開発においてエッチング加工が選ばれる最大の理由は、「板厚と精度の折り合い」にあります。

特に板厚2mm以下の領域、なかでも0.3mm以下の極薄板においては、エッチングが最も優位となります。ワイヤーカットやプレス加工では、薄くなればなるほど加工時の「反り」や「シワ」「変形」が発生しやすくなりますが、エッチングであれば0.005mmといった超極薄素材でも、素材の平坦度を維持したまま加工が可能です。

また、試作段階で重要となるのがコストと納期のバランスです。

-

金型レスでのスピード対応: プレス加工のような高額な金型を製作する必要がなく、「版」の作成だけで済むため、初期費用を抑えて迅速に試作を開始できます。

-

大型・長尺品への対応: 当社では最大600×1300mmまでのエッチングに対応しており、ワイヤーカットやプレスでは対応困難な大型部品の試作も可能です。

-

工法転換への柔軟性: 「まずは1〜2個をエッチングで試作し、形状が確定した後にプレス量産へ移行する」といった、開発フェーズに合わせた最適な提案ができることも強みです。

たとえ製作数が数個であっても、設計上の精度がシビアな場合や、後工程でのバリ取り工数を削減したい場合には、エッチングが最もトータルコストを抑えられる選択肢となります。

試作エッチングにおける2つの用途

シム製造で培ったエッチング加工の精密技術は、シム以外の多種多様な試作部品にも応用されています。特に「多孔エッチング」と「ハーフエッチング」は、他の工法では代替が難しい付加価値を提供します。

多孔エッチング(多数孔加工)

ミンサープレートやフィルター、パンチングレールの試作に最適な手法です。 プレス加工では多数の孔を抜く際に板が歪みやすく、金型の摩耗も激しくなります。また、切削加工では孔の数だけ加工時間が積み上がり、コストが跳ね上がります。エッチングであれば、孔が1つでも1,000個でも「一括で腐食」させるため、加工時間が変わらず、歪みのない高精度な多孔板を安価に製作できます。

ハーフエッチング(段差・溝加工)

スリップリングや摩擦プレート、位置決め用のマークなど、板を貫通させずに「特定の深さだけを溶かす」加工です。 物理的な刃物での切削が困難な薄板に対しても、ミクロン単位で深さをコントロールした溝や段差を作ることができます。これにより、部品の軽量化(板減らし)や、流体通路の形成、接点部品のパターン形成など、設計者の高度な要求を形にすることが可能です。

エッチングによるシム製造が最適な場合とは?

エッチングによるシム製造は、下記の様なケースでは最適な加工方法となります。

- 板厚が特に薄い場合

- リピートでの生産が見込める場合

- 反りや変形・シワ、バリを避けたい場合

- およそ0.3mm以下の場合

- サイズが大きい場合(最大600×1300mm)

エッチングは、シムの板厚が特に薄い場合に効果的な製造方法となります。またリピートでの生産が見込める場合も、プレス加工の金型と同様に、エッチングも版を用いた量産の方が安定した高精度薄板シムの製造が効果的になります。

ワイヤーカットやプレス加工では、反りや変形・シワが発生してしまいます。そのため、版代(エッチング用の版)が必要となる、フォトリソグラフィのような方法での製作が、高精度な薄板シムを製造する際には最適な加工方法になります。

またサイズにもよりますが、およそ0.3mm以下の場合はエッチングが優位となります。またエッチングによるシム製造の場合は、切断工程が発生しないため、バリも生じないことも特徴の1つとしてあげられます。

またサイズが大きい場合も、ワイヤーカットやプレス加工では対応が困難となりますので、エッチングにてシム製造に対応いたします。エッチングでは、600mm四方のサイズから、長さ方向は1300mmの長尺シムまで対応可能となりますので、最大で600×1300mmのシム製造に対応可能です。

エッチングによるシム製造が不適な場合とは?

ただし、エッチングの場合は版の製作費用がかかってしまいますので、当社ではお客様のシムのロット数や形状に応じて、最適なシム製造のご提案をいたします。

当社では、協力会社様にてエッチングによるシム製作を行っております。特注シム製造の独自の加工ネットワークを保有している点も、当社がまずご相談先として選ばれる理由1つです。

特注シム製造センター.comではエッチングだけでなく、幅広い加工方法に対応可能

特注シム製造センター.comでは、協力会社様にてエッチングによるシム製作にも対応しております。

当社では、版代(エッチング用の版)が必要となるフォトリソグラフィのような方法での製作となるため、0.3mm以下の特に薄いシムにおいてバリなどを発生させず精度の高い加工を施すことができます。

また、当社ではエッチングだけでなく、ワイヤーカット、レーザーカット、パイプ切断、旋盤加工、プレス加工、バリレスプレス、といった多種多様な加工方法の中から最適な加工方法を選定することができます。

お客様のご要望に応じて、材質選定も含めて対応いたしますので、まずは特注シム製造センター.comまでご相談ください。

エッチングによる特注シムの製品事例をご紹介!

続いて、特注シム製造センター.comによる、エッチングにて加工した特注シムの製品事例をご紹介いたします。

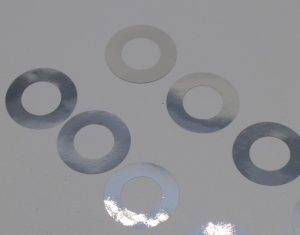

シムリング φ10×φ7×0.02~1mm

こちらは、さまざまな用途に活用できる丸い形状のシムです。ステンレス素材です。0.02~0.05mmの板厚にエッチング加工により製作しました。エッチングのため、変形が少ない仕上がりになっています。釣り具などリールのガタつき調整などのメンテナンスに最適です。

ステンレス箔 極薄シムリング φ20×φ10×0.005mm厚(5μm)

こちらは、0.005mm厚のステンレス箔シムリングです。0.005mm(5μm)の極薄板厚に対しエッチング加工により製作しました。エッチングの為変形が少ない仕上がりとなっています。精密な作業環境に最適なシムとなります。

ミンサープレート

こちらは、1.0mm厚のミートチョッパー等に使用するミンサープレート(網)です。ステンレス素材です。

1.0mmの板厚に対しエッチング加工により製作しました。多数のの細い穴を均等な配列に加工してあります。

エッチングの為変形が少ない仕上がりとなっています。

スリップリング、摩擦プレート

こちらは、1.0mm厚のスリップリング、摩擦プレートです。アルミ合金素材です。1.0mmの板厚に対しエッチング加工により製作しました。

段差、溝はハーフエッチングを行う事で多数の細いスリットを均等な配列に加工してあります。エッチングの為変形が少ない仕上がりとなっています。