カス上がりとは?カス上がりの定義から発生要因、対策までご紹介

カス上がりとは、プレス加工時に発生する抜きカスが材料の下に入り込んでしまうことです。ですが、抜きカスは本来加工時に抜き落されるものです。

では、なぜ抜きカスは抜き落されずに材料に入り込んでしまうのか。

今回は、カス上がりの定義から、発生要因、その対策まで解説します!

カス上がりとは

カス上がりとは、プレス加工時に発生する抜きカスが材料の下に入り込んでしまうことです。本来であれば、加工時に発生する抜きカスは抜き落されますが、真空や油などが原因でパンチに吸着してしまいカス上がりの発生に繋がります。

一般的に、材料が丸形状や単純形状で板厚が薄い場合、または一般的なクリアランスにおいて抜きカス寸法がダイの穴径よりも小さくなる場合に発生しやすいものです。

カス上がりが発生することで、製品不良や金型へのダメージにつながってしまいます。

ここまでの説明の中で、カス上がりは「真空や油などが原因でパンチに吸着してしまい」発生するものと書きました。

実際、上記の他にもカス上がりの発生には幾つかの原因があります。

次の項目より、その原因について詳しく解説していきます。

カス上がりの原因

カス上がりは本来抜き落される抜きカスが残ってしまい、材料に入り込むことで発生すると前述しました。

では、なぜ抜きカスが残ってしまうのでしょうか。

抜きカスが残りパンチに吸着してしまう原因としては以下の4点が考えられます。

①バキューム(真空)が原因

プレス加工での打抜き時に発生する曲げモーメント力が原因で起こるパンチと被加工材の負圧によるもの。

②パンチの磁力が原因

パンチが磁化されることで起こるもの。

パンチを再研磨した際に磁気取りを行わないことも要因の1つとして考えられる。

③ダイの圧縮空気が原因

打抜き時に、ダイ内部の抜きカスと被加工材の間の隙間が圧縮されることで抜きカスが押し上げられてしまうこと。

④加工油が原因

被加工材に塗布される加工油の粘性が要因として考えられる。

カス上がりの主な原因である「吸着」に関してでも、上記のように様々な原因が挙げられます。そして、これらの原因を防ぐことがカス上がりの発生を防ぐことにも繋がります。

では、抜きカスがパンチに吸着することを防ぐ対策はどのようなものがあるのか、次より解説していきます。

カス上がり対策

カス上がりの対策として

①パンチに関する対策

②ダイ形状に関する対策

の2点があります。

ここでは上記2点に分けて解説します。

①パンチに関する対策

カス上がり対策として、抜きカスが吸着しないようにパンチの形状を工夫することがあります。

以下は主なカス上がり対策のためのパンチ形状一覧です。

|

形状名 |

特徴 |

| ウレタンキッカー付きの形状 | ・樹脂製のキッカー

・刃先形状に合わせてパンチに付け、カス上がりを防ぐ対策として使われる ・消耗品であり、消耗してしまうとかえってカス上がりの原因となるので注意が必要 |

| 凸型シャー角付き | ・カス上がり対策として使用される

・抜き重量の低減にも繋がる 【主な種類】 ルーフシャー角:最も一般的であり、再研磨が比較的容易に行える。 |

| 凹型シャー角付き | ・カス上がり対策として使用される

・抜き重量の低減にも繋がる ・ウレタンキッカー付きの場合は、早期破損の場合もあるため注意が必要 【主な種類】 ・Rシャー角、逆シャー角 |

②ダイ形状に関する対策

カス上がりの原因として「吸着」の他にも、ダイとの摩擦力低下もあります。

したがって、ダイの抜きカスに対する摩擦力増加もカス上がり対策の1つとして挙げられます。

摩擦力増加のための工夫としては、

①ダイ切り刃の長さを短くする

②ダイを僅かな逆テーパー形状にする

等があります。

当社の製品事例

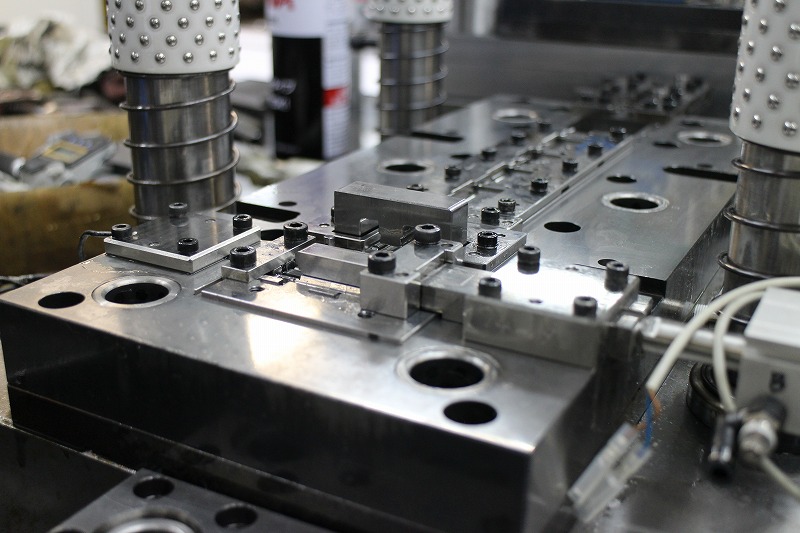

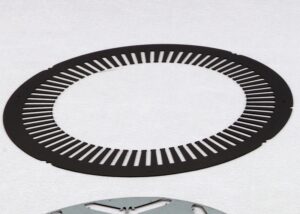

製品事例①:モーターコア(φ300×0.2mm)

こちらは、モーターコア(φ300×0.2mm)です。材質はSUS304で、主に車両部品として使われる製品です。

こちらのコアでは、当社が得意とするバリレス精密プレス加工を総抜き金型で行っており、バリを極限まで減らしております。さらに平面度も綺麗に仕上がっている、精密プレス加工品です。

>>事例詳細はこちら

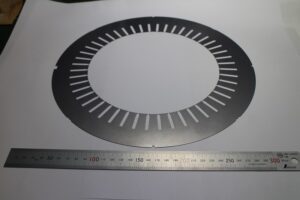

製品事例②:ステータコア(φ250×0.2mm)

こちらは、ステータコア(φ250×0.2mm)です。材質は20A1500で、車両向けに使用される製品です。

こちらのステータコアは、サイズがφ250mmと大きめであり、ワイヤーカットで行うと時間的にも費用的にも膨大なコストがかかってしまいます。そのため当社では、試作金型を製作し、プレス加工によって打ち抜きを行い製作いたしました。

>>事例詳細はこちら

特注シム・積層コアなら「特注シム製造センター.com」まで!

カス上がりについて、定義から原因、対策までご説明しました。

カス上がりはプレス加工時に発生するもので、シムの製造でも起こりうるものです。

特注シム製造センター.comでは製造のみならず、このような加工におけるノウハウもありますので、製造、加工に関してお困りの際は、ぜひお気軽にご相談ください!

また、特注シム製造センター.comでは「特注シム」や「積層コア」の製造・加工を行っております。

当社では薄くて、シンプルなシムを得意としており、シムの試作も承っております。

多品種の材質、小ロットでのシム製作でお悩みの方は、ぜひ特注シム製造センター.comまでお問い合わせ下さい。

>>当社の技術提案事例はこちら

>>ご相談・お問い合わせはこちら