機械用シムの用途・選定ポイントについて

昨今の産業機器・機械装置は、加工したり取り扱う製品の高精度、軽量、小型化が進むにしたがって、機械自体の精度も求められています。そのためには、機械の組立時における隙間調整・バランス調整が必要不可欠となり、用途や環境等に合わせた機械用シムの選定が重要となります。

ここでは、機械用シムの形状や用途から、機械用シムの選定ポイント、当社だからこそ可能な機械用シム、実際に当社で製作してきた機械用シムの製品事例まで、まとめてご紹介いたします。

機械用シムの形状

シムとは、産業機器や金型などにおいて水平バランスを保つために部品間にはめられるものです。機器における精密な高さ調整や固定として用いられます。

また、シムは以下の2種類に分類されます。

| 形状 | 主な種類 | |

| シムリング | リング形状 | ・コの字型シム

・C字型シム |

| シムプレート | プレート形状 | ・穴付きシムプレート

・溝付きシムプレート |

シムにはリング形状とプレート形状があり、調整したい機器の部品に合わせて使い分けます。

また上記表のように、シムリングとシムプレートの中にはそれぞれ種類が存在します。

特に機械用に使用されるシムの種類は、下記の通りです。

・シムリング

シムリング(丸型シム・スペーサー)は、機械部品の精密構成保持や品質確保、部品組み付け時の隙間調整、油の漏れを防止するために使用され、その他にもシャフトなどの高さ調整に利用されます。機械装置によってさまざまな種類があり、サイズや輪の半径も異なります。

・切り込みシムリング

切り込みシムリングは、ボルトなどを外さずに隙間調整が迅速に行える便利なアイテムです。

ノーマルタイプのシムは、ドーナツ状になっており、バケットピンの抜き差し時に煩雑なセットアップが必要です。そのため、バケットピンを誤って挿入したり、ガタが大きく出た場合に再度作業を行う必要があります。このような作業ミスも、切り込みシムリング(打込シム)を使用することで解消できます。

・ベース用シム

ベース用シムは、機械のベースに合わせて四角や長方形の形状をしたシムが多く、また切り込みシム同様にボルトを交わすために穴がU字形になっているものが多いです。

・異形シム

シムリングや切り込みシム、ベース用シムの他にも、穴が多く空いているものや、大型のシムなど、設置される産業機械装置によって形状も大きく変化します。

機械用シムの用途

シムは、英語ではくさびを意味する”shim”と書き、機械部品としては機械や装置の隙間調整のために使用されます。わずかな隙間を埋めることで、機械のスペースや高さを調整し、機械や装置の動作を安定させることができます。各種機械にシムを使用することで、加工や組付け時の高さや隙間のずれを調節することができ、組立工程において精度が求められる際に重要な役割を果たします。

組立工程においては、たとえどんなに高精度な部品であっても、部品ごとの公差や組立時の累積公差によって、部品を取り付けるだけでは精度が出ない場合は多々あります。そのため、最終的にはシムによって細かく調整をする必要があります。

シムが用いられる機械の種類としては、一例ですが下記の通りです。現在は特に半導体製造装置用シムプレートを中心に当社でも多くご依頼をいただいております。

- 産業機械

- 光学機械

- 食品機械

- 医療機械

- 工作機械(シャーリング、プレス、旋盤)

- 半導体製造装置

さらに具体的な機械内部品や機構部品の用途としては、下記が一例として挙げられます。

- 治具

- 金型

- ギヤ

- モーターポンプ

- フランジ

- ピローブロック

- アライメント

- ベアリング

シムは、主に①隙間調整、②バランス調整 という2つの用途で使用されます。治具や機械設備に隙間が生まれてしまうと、がたつきが発生して機械装置の精度が悪くなってしまいます。また水平方向のバランス調整が崩れてしまうと、加工時に不具合が発生してしまいます。

そのためシムは、シムプレートとシムリングどちらもですが、あらゆる機械装置の隙間調整・バランス調整をするために使用されます。

機械用シムの選定ポイント

上記のように様々な用途があるため、機械用シムを選定する際は、下記のような点に注意する必要があります。

- 自社の機械に合致した厚さのシム

- 機械の隙間調整・バランス調整の際の作業性

- 耐熱性、絶縁性、耐薬品性等の機械の使用環境に合わせたシム材質

- 機械のガタツキ調整における再現性

実際の装置によって、必要なシムの厚さには個体差があります。そのため、機械を組み立てる際に現場で適宜判断しながら、適切な厚さのシムを挿入する必要があります。一般的には厚さ0.01mmから1.0mm程度の板厚のシムプレートやシムリングが多く使われます。この板厚のシムをどのように組み合わせるかという点も機械用シムにおいては重要な点です。

そのほかにも、シムで調整する際の作業性や、機械の使用環境に合わせたシムの材質選定、そして再現性が高いシムによるガタツキ調整が必要となります。

これらの要素を考慮した上で、最適な機械用シムを選定する必要があります。

特注シム製造センター.comだからこそ可能な機械用シム

特注シムというのは、①サイズ、②形状、③板厚、④材質、の大きく4点のうちいずれかが特殊でカタログ規格品にないシムを指します。

そして特注シム製造センター.comでは、用途や使用環境、作業性、再現性等のアプリケーションを考慮した上で、上記4要素を最適な形でご提案いたします。

規格外の板厚にも対応する特注板厚シムプレート・シムリング

シムを実際に製作する際は、➊定尺板から切り出して、➋必要に応じて板厚調整を行い板厚と寸法公差を要求精度に合わせる、というプロセスで製作しています。

そのため、当社で保有している、または調達実績がある(調達可能な)定尺板の板厚一覧の中にあるシムは、すべて製作可能です。

>>SUS製シムの板厚について|規格にない板厚の特注シム板への対応方法とは?

一方で特注シム製造センター.comでは、サイト開設以降、様々な特注シムのご相談をいただいておりますが、特注ということだけあり、規格品ではラインナップがない板厚の特注シムや、平面度の指定が高精度なスペーサーのご相談も多くいただいています。

規格外の特注板厚シムや、平面度の要求精度が高い高精度スペーサーについては、ただ形状をカットするだけのプレス加工やワイヤーカット、レーザーカットでは実現することができません。

特に機械用シムについては、自社の機械に合致した厚さの特注シムでなければいけません。そのため、板厚について特にシビアに考えていらっしゃる、精度高い調整を行いたいメーカーの生産技術エンジニアの方々から、特にご相談をいただいております。

そのため当社では、両面研磨にて板厚のコントロールを行うことで、規格品にはない特注板厚シム・高精度スペーサーの製造を行っています。

規格にはない板厚や平面度の特注シム製造が可能な小回り対応力が、当社に数多くのご相談をいただけている理由の1つだと考えております。

両面研磨による特注板厚シム・高精度板厚シムへの対応力

シム形状については、ワイヤー加工やプレス加工により任意の形状を指定頂ければ、ほとんどの異形状シムの製作可能となります。

一方、板厚については、まずは板材の規格があるかどうかが重要になります。そのため当社では、両面研磨にて板厚のコントロールを行うことで、規格品にはない特注板厚シム・高精度スペーサーの製造を行っています。

平面度については、板厚がt1mmを超えるようなスペーサーの場合で平面度0.01は非常に高精度となり、大量生産する規格品のシムスペーサーでは保証外となります。(t1.0の場合、規格品における板厚公差は±0.03~0.08が一般的です)

しかし、当社では精密な両面研磨加工が可能のため、t1.9mm、平面度0.01という高精度シムスペーサーでも問題なく対応可能です。

両面研磨については、板厚によって異なりますが、公差は±0.01~0.005であれば対応可能です。規格外の高精度シム・スペーサーが欲しいという方は、購入先を探す際に、最初から当社にご相談いただく方も多くなっています。

>>両面研磨による規格外板厚シム・高精度スペーサーの特注対応

同形状で異なる板厚のシムプレートセット

同一形状の特注シムの製作を行う場合、異なった板厚ごとそれぞれ手配すると、どうしても管理工数がかかってしまい、コストが高くなってしまいます。

そのため、同一形状の複数の板厚のシムをご要望の場合は、まとめてご発注頂くことで、一度にまとめてシム製作が可能となり、結果としてコストダウンにつながります。

当社では、同じ形状で複数の板厚のシムを製作した実績が多数ございます。特に当社では、異なった板厚の素材を重ねて同一形状に加工しますので、同じ形状で複数の板厚のシムが製作可能です。同形状で異なる板厚のシムプレートセットの場合は、例えば厚さ0.01~0.1mmまでを0.01mm刻みにしたシムプレートセットを加工したり、0.05, 0.1, 0.2, 0.3, 0.5, 1.0, 2.0mmという7つの厚さのシムを同時に製作するなど、様々なパターンで対応しております。

また複数枚のシムプレートを使用することで、再現性の高い隙間調整・バランス調整も可能となります。

機械の使用用途・環境に合わせた特注シムの材質提案

多くのシムはステンレス、焼き入れリボン鋼から作られています。しかし、それぞれ材質には特徴があるため、使いたい用途に合わせて適切なシムプレートの材料を選定する必要があります。

例えば高い圧力がかかる場所で使用されるシムであれば、焼き入れリボン鋼製のシムが最適となり、導電性も求められる場所で使用されるシムであれば、銅製のシムが最適となります。

つまりシムの用途に合わせた材質選定のポイントは、シムの使用用途を正確に捉えて、シム製造メーカーに必要な条件を漏れなく伝える点にあります。

ただしシムという製品は、高さ調整をするための製品のため、板厚が最も重要となり、材質が重要ではないケースも多くなります。当社にご相談いただくお客様の中にも、板厚やサイズの指定はいただくものの、材質に関してはなんでもいいというご依頼もございます。

特注シム製造センター.comでは、お客様のご要望にあわせた特注シムを製造するにあたって、板厚やサイズはもちろんのこと、その他の機能やご予算、納期まで考慮した上で、多様な材質の中から最適な材質を選定し、お客様に材質変更のご提案まで行っております。

特に機械用シムについては、半導体製造装置のような特殊な環境で使用する機械装置も多く、耐熱性や絶縁性、耐薬品性など、機械装置の使用環境に合わせたシム材質が非常に重要となります。

作業性を考慮した特殊形状シムの製作

機械用シムについては、現場での作業性を考慮した上で、なるべく工数をかけずに容易に、かつ正確に隙間調整・バランス調整をするためのシムでなければなりません。

当社では、お客様からいただいた図面通りに特殊形状シムの製作を行うだけでなく、そのバックグラウンドにどのような課題があるのか、それをシムの形状等で解決することができるのか、といった点でシム製作前のヒアリングも徹底しております。

再現性の高い高精度機械用シム

そしてなによりも、精度が高いシムでなければ、隙間調整・バランス調整もうまくいきません。当社では公差内にただ収めるだけでなく、お客様に安心して使用いただける特注シムの製造を常に心がけています。

機械・FA装置向けの特注シムの製品事例をご紹介!

続いて、特注シム製造センター.comによる、機械・FA装置向けの特注シムの製品事例をご紹介いたします。

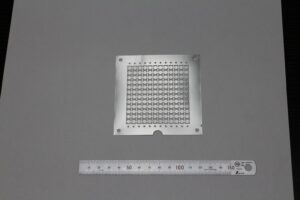

半導体製造装置用 正方形シム(プレス加工)

こちらは、半導体製造装置用の正方形シムです。材質はSUS304で、精密プレス加工で製作いたしました。

こちらのシムでは、90×90mmの中に144個の円(φ3.6)が5.5mmピッチ(±0.03)毎に形成されており、さらにそれぞれの円の中には1.5mm(±0.025)のスリットが3か所に、非常に狭いピッチで設けられています。そのため当社では、カス上がり防止とパンチ欠け防止の工夫を金型に施しております。

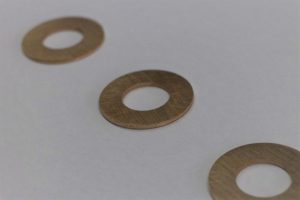

動力伝導装置用向け 丸シム・スペーサ

こちらは、動力伝動装置用の特注シム(スペーサ)です。りん青銅(C5191)の素材を、プレス加工で打ち抜いて製作いたしました。

今回の特注シムは、厚みの要求精度が±0.01mmであり、さらに表面と裏面の平面度は0.02mmをお客様から要求いただきました。これらの厚み精度や平面度の場合は、素材のみで精度保証するのが困難となりますので、当社ではプレス加工後に両面研磨を施しています。

シムリング φ30×φ26×0.1~0.5mm

こちらは、さまざまな用途に活用できる丸い形状のシムです。ステンレス素材です。0.1~0.5mmの板厚に対しプレス加工により製作しました。

特にM4系の電動ガンのレールシステム&アウターバレルを取り付けた時のガタつきを解消します。電動ガンM4系各のバレルロックリングとバレル基部の間に挟み込んで使用し実物や海外パーツを組込んだ時に生じるズレやガタ付きを解消します。

シムリング ステンレス φ10×φ7×1t

こちらは、さまざまな用途に活用できる丸い形状のシムです。ステンレス素材です。1mmの板厚にプレス加工により製作しました。

バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。釣り具などリールのガタつき調整などのメンテナンスに最適です。クリアな巻き心地になるようにメンテナンスください。ハンドルのガタつき調整、ドライブギアのシム調整にシビアな調整が可能です。

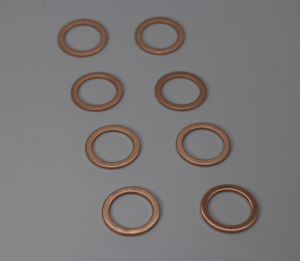

シムリング 銅 φ13×φ10×0.8t

こちらは、丸い形状のシムです。銅素材です。0.8mmの板厚にプレス加工により製作しました。

バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。

シムリング 銅 φ20×φ15×1t

こちらは、丸い形状のシムです。銅素材です。1mmの板厚にプレス加工により製作しました。バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。

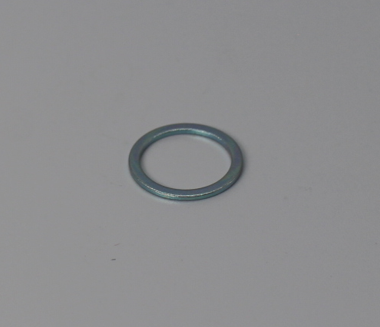

ワッシャー(座金) 鉄+亜鉛メッキ φ10×φ8×0.5t

こちらは、丸い形状のワッシャー(座金)です。鉄(SPCC-SD)素材です。0.5mmの板厚にプレス加工により製作しました。

バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。また錆防止のために亜鉛メッキを行っています。

ワッシャー(座金) ステンレス φ6×φ3×0.5t

こちらは、丸い形状のワッシャー(座金)です。ステンレス(SUS304)素材です。0.5mmの板厚にプレス加工により製作しました。

バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。またバリ除去のためにバレル処理を行っています。