ブランク材とは?ブランク材の定義から種類までご紹介!

ブランク材とは、プレス加工のために使われるあらかじめせん断加工された材料のことです。

ブランク材には様々な形状や素材がありますが、それぞれの種類によってどのような特徴があるのでしょうか。

今回はブランク材の定義からその特徴までご紹介します。

ブランク材とは

ブランク材とは、プレス加工のために使われるあらかじめせん断加工された材料のことです。

英語では「Blanking material」と書き、「Blanking」は抜き打ち加工のことを意味します。また別名として「ブランク」や「ブランク品」とも呼ばれます。

プレス加工では金属の板材である「ブランク材」を用いますが、このブランク材にはどのような種類があるのか、次より説明します。

ブランク材の種類

ブランク材には様々な形状があります。

以下は主なブランク材の種類です。

| 特徴 | 主な使用場面 | |

| 定尺材(Standard size material)

|

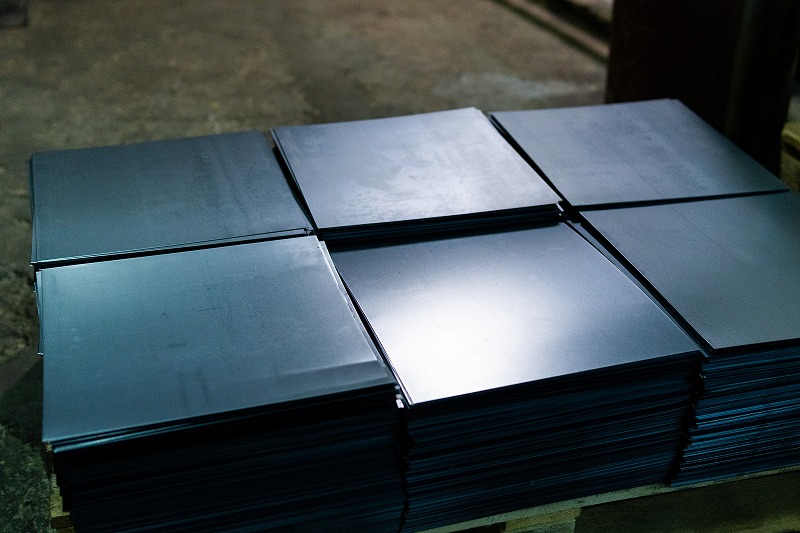

・シート状の金属材料

・寸法やサイズに決まりあり (サブロク、サンパチ等) ・プレス加工前に規定のサイズに裁断されブランクとして使用される ・細かく切ったものを「短冊材」と呼ばれる |

・精密板金

・板金加工

|

| スケッチ材(Sketch blank) | ・指定のサイズに裁断されたブランクのこと

・製品の展開サイズに合わせて業者から納入されるため一般的に「切り板材」と呼ばれる ・寸法を指定して購入する |

・大きめの部品や製品の製作時

(自動車のボディー等) |

| コイル材(Coil material) | ・規定の幅に切られロール状になっている金属材料

・別名「フープ材」 ・生産効率が良い ・材料の寸法に制限があるため、対応不可な場合もある |

・大量生産が必要な場合 |

| テーラードブランク(Tailored blank) | ・あらかじめ異なる種類の鋼材を溶接により貼り合わせたプレス材料

・溶接ではレーザー溶接やプラズマ溶接を用いる ・材料の無駄が無いため、金型や材料におけるコストダウンを実現する ・目的に合わせた板厚の最適配置ができ、素材や形状に対する自由度が高い ・部品の軽量化や強度を向上を実現 |

・自動車のボディ |

このようにブランク材には様々な種類があり、それぞれ寸法の規定等の決まりごと、また向いている生産方法があります。

実際に行う加工に合わせ、コストを考慮した材料の選定が必要です。

ブランク材の素材

前述ではブランク材について主に「形状」から分類をしました。

次に、この項目では「素材」を切り口にブランク材を分類します。

プレス加工では主に「鋼板」と呼ばれる素材が用いられます。

鋼板には熱間圧延鋼板と冷間圧延鋼板があります。

| 特徴 | 用途 | |

|

熱間圧延鋼板 |

・表面に黒い酸化膜がある

・低コストであり、加工性に優れている |

・自動車

・建材 |

|

冷間圧延鋼板

|

・表面に光沢がある

・寸法精度が高い |

・家電

・精密機械の部品 |

また鋼板には、以下の表の通り、他にも特殊な素材があります。

| 特徴 | 用途 | |

|

高張力鋼板 |

・別名「ハイテン材」

・通常の鋼板よりも強度がある ・使用時には能力の高いプレス機械および複雑な金型を要する |

・自動車ボディ外装・骨格 |

|

銅合金 |

・加工性に優れた金属素材

・電気伝導率が高い |

・電子部品 |

|

チタン合金 |

・軽量

・錆に強い ・強度がある |

・ジェット機

・医療機器 |

|

マグネシウム合金 |

・軽量素材

・強度がある ・電気的特性が優れている |

・電子部品 |

|

アルミニウム合金 |

・軽量素材

・錆に強い |

・家電

・日用品 |

プレス加工ではよく使用される鋼板にはこのように様々な素材種類があります。

プレス加工において、ブランク材として使用する際も上記の素材と特徴を合わせて検討し、最適な加工を行うことが重要です。

ブランク材を使用するメリットとデメリット

ブランク材にはこのように様々な形状や素材があります。

ここまでお読みいただくとブランク材を使用する想像がより具体的についてくるのではないでしょうか。

では最後に、ブランク材を使用することのメリット、デメリットをご紹介します。

①ブランク材使用のメリット

ブランク材を使用することによるメリットは「自社設備では実現できない素材を用いた加工ができる」ことです。

ブランク材は前述で説明した通り、成形部品に合わせてあらかじめ規定の寸法で切り取られ、またテーラードブランクのように目的に合った鋼板をつなぎ合わせたものです。

これらは外注できるため、もし自社の設備で作れない素材であっても規定のサイズ、最適な素材を手に入れることができます。

②ブランク材使用のデメリット

ブランク材は外注加工ができますが、この外注費用には設備費や材料費などあらゆる費用が発生するためコストがかかってしまいます。

ブランク材は、自社設備では実現不可な素材を手に入れることができるものですが、その反面コストがかかるというデメリットもあります。

そのためブランク材の使用に関しては、自分が実現したい加工と費用を合わせて検討することが重要です。

当社の製品事例

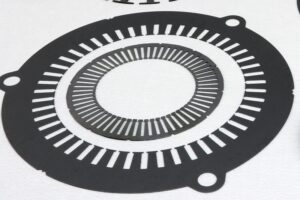

製品事例①:ステータコア(φ300×0.25mm)

こちらは、ステータコア(φ300×0.25mm)です。材質は25Aで、動力伝達装置向けに使用される製品です。

こちらのステータコアは、サイズがφ3000mmとかなり大きめであり、ワイヤーカットで行うと時間的にも費用的にも膨大なコストがかかってしまいます。そのため当社では、試作金型を製作し、プレス加工によって打ち抜きを行い製作いたしました。

>>事例詳細はこちら

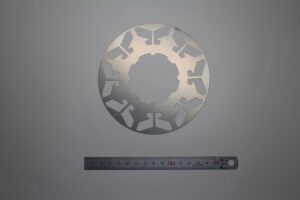

製品事例②:異形状孔モーターコア(φ110×0.2mm)

こちらは、異形状孔モーターコア(φ110×0.2mm)です。

材質はSUS304で、主に車両部品として使われる製品です。こちらのコアでは、当社が得意とするバリレス精密プレス加工を総抜き金型で行っており、バリを極限まで減らしております。

>>事例詳細はこちら

特注シム・積層コアなら「特注シム製造センター.com」まで!

ブランク材について、定義から種類、メリットとデメリットまでご説明しました。

ブランク材はプレス加工時に用いられるものであり、シムや積層コアの製造にも関わってきます。

そのため、ブランク材について何かお悩みがあれば、ぜひお気軽にご相談ください!

また、特注シム製造センター.comでは「シム」や「積層コア」の製造・加工を行っております。

当社では薄くて、シンプルなシムを得意としており、シムの試作も承っております。

多品種の材質、小ロットでのシム製作でお悩みの方は、ぜひ特注シム製造センター.comまでお問い合わせ下さい。

>>当社の技術提案事例はこちら

>>ご相談・お問い合わせはこちら