C型シムとは?装置の分解不要で調整できるメリットと特注製作のポイント

C型シムは、リング状のシムに切り欠きを入れることで、作業工数を大幅に削減し、装置の高さ・すき間調整をすることができる精密部品です。C型シムを上手に用いるには、用途に応じた材質や要求精度を満たす板厚の選定が不可欠です。

本記事では、C型シムの基礎知識と具体的なメリットから、最適なシムを選定するための技術的なポイント、特注シム製造センター.comだからこそ可能な規格外対応や1枚からの試作・単品製作体制、さらには具体的な製作実績まで、詳しく解説いたします。

C型シムとは?

C型シムとは、金属や樹脂製の薄い板を加工して作られる調整用部品「シム」の一種です。その最大の特徴は、リング状の板の一部に切り欠きが設けられ、その形状がアルファベットの「C」の字に見える点にあります。この「切り欠き」が、後述する多くのメリットを生み出す要因となります。

C型シムの主な役割は、機械や装置を構成する複数の部品間に設置され、その隙間を精密に調整することです。具体的な役割は以下の通りです。

- クリアランス調整: 部品と部品の間に存在する微細な隙間を埋め、ガタつきをなくし、装置全体の動作精度を高めます。

- 高さ・水平調整: 基準面に対して部品の高さを正確に揃えたり、水平を維持したりするために使用されます。

- 芯出し: モーターとポンプの軸など、二つの回転体の中心軸を一致させる「芯出し」作業において、位置の微調整に用いられます。

これらの役割を果たすため、C型シムは0.01mmといった極めて薄い板厚から、様々な材質で製作され、ミクロン単位での精密な調整を可能にします。

C型シムとリング型シムやワッシャーとの違い

C型シムの特性をより深く理解するために、混同されがちな「リング型シム」や「ワッシャー」との違いを明確にします。これらの部品は形状が似ていますが、その目的と使用方法が根本的に異なります。

リング型シムとの違い

リング型シムもC型シムと同様に精密な隙間調整に用いられますが、その装着プロセスに決定的な違いがあります。リング型シムを組み込むには、調整対象となる軸やボルトを完全に抜き取る必要がありますが、大規模な装置においては、他の部品の分解や再組立てを伴う大掛かりな作業となり得ます。一方、C型シムは切り欠き部分を利用して、軸を抜かずに横からスライドさせて挿入できるため、作業工程を大幅に簡略化できます。

ワッシャーとの違い

ワッシャーは、ボルトやナットで部品を締結する際に挟み込む部品です。その主な目的は、締結力を広範囲に分散させて母材を保護したり、緩みを防止したりすることにあります。厚みのバリエーションはありますが、シムのようにミクロン単位の精度で厚みが管理されているわけではありません。したがって、精密なクリアランス調整を目的としてワッシャーを使用することは、装置の要求精度を満たすことにはつながりません。

ただしC型シムは、C型ワッシャーとも呼ばれるため、混同される原因の1つとなっています。

C型シムとC型ワッシャーとの違い

特に形状が酷似している「C型シム」と「C型ワッシャー」との最も大きな違いは、「求められる厚み精度」にあります。

- C型シム: 主目的がミクロン単位の精密なクリアランス調整であるため、材料の板厚公差は極めて厳しく管理されています。高精度な研磨仕上げが施されることもあり、部品そのものが精度部品として扱われます。

- C型ワッシャー: 主に部品の位置決めや、ボルトを抜かずに後から挿入できるスペーサーとしての役割で用いられます。精密な高さ調整が目的ではないため、厚み公差はシムほど厳密ではなく、一般的なプレス加工品としての精度となります。

装置のガタつきを「精密に」解消したい場合はC型シムを、単に「隙間を埋めて脱落を防ぎたい」といった用途の場合はC型ワッシャーを選択するなど、目的によって明確に使い分ける必要があります。

ただし、明確な定義が両者にあるわけではないので、お客様によってはC型ワッシャーと呼ばれているものの高精度なシムをご依頼いただくケースもあれば、シムとは言いつつもワッシャーのような粗めの精度の場合もございます。

C型シムがもたらす最大のメリットとは?作業工数の大幅な削減

ここでは、C型シムがもたらす最大のメリットである「作業工数の大幅な削減」について、3つの具体的な利点から掘り下げて解説します。

メリット1:装置や部品の分解・再組立てが不要

C型シムが提供する最も直接的なメリットは、調整作業における分解・再組立て工程を排除できる点にあります。

従来のリング型シムを用いてクリアランス調整を行う場合、作業手順は以下のようになります。

1.生産装置を停止する。

2.調整箇所の周辺にあるカバーや他の部品を取り外す。

3.調整対象のボルトや勘合している軸を、完全に抜き取る。

4.適切な厚みのリング型シムを挿入、または交換する。

5.抜き取ったボルトや軸を再度挿入し、締め付ける。

6.取り外した周辺部品を元通りに組み付ける。

7.装置を再稼働させ、調整結果を確認する。

この手順からもわかるように、実際の調整作業そのものよりも、その前後の分解・再組立て作業に大半の時間が費やされていました。特に、大型の装置や複雑な構造を持つ機械の場合、この作業は数時間に及ぶことも少なくありません。

一方、C型シムを使用すれば、このプロセスは大幅に簡略化されます。

1.生産装置を停止する。

2.調整対象のボルトをわずかに緩める、もしくはジャッキ等で部品を少し持ち上げる。

3.生じた隙間に、C型シムを横からスライドさせて挿入する。

4.緩めたボルトを締め直す。

5.装置を再稼働させ、調整結果を確認する。

このように、C型シムは軸やボルトを完全に取り外す必要がないため、周辺部品の分解・再組立てという時間のかかる工程を省略することができます。

メリット2:メンテナンス時間の短縮と生産性の向上

分解・再組立て作業が不要になることは、装置のダウンタイム(停止時間)を最小限に抑えることを意味します。製造業において、装置の停止は直接的に生産機会の損失に繋がるため、ダウンタイムの短縮は極めて重要な経営課題です。

例えば、これまで半日を要していた調整作業が、C型シムの採用によって1時間以内に完了するようになれば、その差分の時間はすべて生産活動に充てることができます。

また、C型シムは定期的なメンテナンスや予防保全の効率も飛躍的に高めます。微調整の作業ハードルが著しく下がるため、これまで以上に頻繁な点検と調整が可能になります。設備の僅かな変調を早期に捉え、軽微な調整で対応できるようになることで、摩耗の進行や重大な故障といった深刻なトラブルを未然に防ぐことに繋がります。結果として、突発的な長期の設備停止リスクを低減させ、安定した生産計画の維持に貢献します。

メリット3:現場での迅速なクリアランス調整が可能

生産現場では、予期せぬトラブルや、トライアンドエラーを伴う精密な調整が求められる場面が頻繁に発生します。例えば、新しい金型をセットアップした際のトライで、製品の寸法に僅かなズレが生じる場合や、長時間の稼働で熱膨張した部品のクリアランスを再調整する必要がある場合などです。

このような状況において、従来のリング型シムでは、厚みの異なるシムを試すたびに分解と再組立てを繰り返す必要があり、調整作業は非常に煩雑で時間を要するものです。

しかし、C型シムであれば、ボルトを緩めて隙間を作るだけで、厚みの異なるシムを容易に差し替えることが可能です。これにより、現場でのトライアンドエラーが迅速に行えるようになり、最適な調整値を短時間で見つけ出すことができます。

C型シムを必要とする具体的な場面

C型シムがもたらす作業効率の向上は、生産現場における様々な局面でその真価を発揮します。ここでは、製造現場で装置の調整作業を行う生産技術者が、日常業務の中でC型シムを特に必要とする、3つの代表的な場面を具体的に解説します。

モーターやポンプの軸受けの芯出し調整

工場内で稼働する多くの回転機械、特にモーターと、それが駆動するポンプやファン、コンプレッサーといった機器の連結部では、「芯出し(アライメント)」作業が不可欠です。二つの回転軸の中心線が一直線上にないと、振動や異音、発熱の原因となり、ベアリング(軸受け)の早期摩耗やエネルギー損失、最悪の場合は装置全体の故障に繋がります。

この芯出し作業は、ダイヤルゲージやレーザー測定器を用いてミクロン単位のズレを計測し、モーターの脚(ベース)の下にシムを挿入して高さを調整するのが一般的です。しかし、従来のリング型シムでは、調整のたびに重いモーターを固定しているボルトを完全に抜き、モーター自体を持ち上げる必要がありました。これは非常に手間がかかるだけでなく、作業者の安全面にも配慮が必要な作業です。

C型シムを用いることで、この芯出し作業は劇的に改善することができます。固定ボルトをわずかに緩めるだけで、必要な厚みのシムを脚の下に滑り込ませることが可能です。モーターを完全に持ち上げる必要がないため、安全かつ迅速に精密なアライメント調整を完了させることができます。

建設機械のアタッチメントのガタつき調整

油圧ショベルやクレーン車といった建設機械では、アームやバケットの関節部分がピンで連結されています。長期間の使用により、この連結部分のブッシュが摩耗すると、「ガタつき」が発生します。このガタつきは、作業精度の低下を招くだけでなく、連結ピンやその周辺部品に更なるダメージを与え、大きな修繕費が必要となるトラブルに発展する可能性があります。

このガタつきを解消するため、摩耗した隙間にシムを挿入して調整します。しかし、建設機械の連結ピンは非常に太く、重量もあるため、一度抜き取ってからリング型シムを装着するのは極めて困難な作業です。

このような場面でC型シムは絶大な効果を発揮します。太い連結ピンを抜き取ることなく、アタッチメントを少し動かして生まれた隙間にC型シムを差し込む、場合によっては打ち込むだけで、ガタつきを解消できます。これにより、現場での応急処置や定期的なメンテナンスが非常に容易になり、機械の寿命を延ばし、常に最高のパフォーマンスを維持することができます。

C型シムを選定・特注する際の3つのポイント

ここでは、生産技術者がC型シムを選定、あるいは特注する際に必ず押さえるべき3つの重要な技術的ポイントを解説します。

ポイント1:使用環境に応じた「材質」の選定

C型シムは、単純な隙間埋めだけでなく、時には過酷な環境下で機械の精度を支える重要な構成部品となります。そのため、材質の選定はシムの性能と寿命を決定づけるため、求められる機能によって選定することが重要です。

- 耐食性:

水分や薬液、腐食性ガスに晒される環境(例: 食品機械、化学プラント、半導体製造装置)では、ステンレス(SUS304, SUS316Lなど)が必須となります。錆の発生は、コンタミネーション(汚染)の原因となるだけでなく、シム自体の厚み精度を損なう原因にもなります。 - 強度・硬度:

高い荷重がかかる部分や、摩耗が想定される箇所では、炭素鋼(S45C, S50C)や特殊鋼といった高硬度の材質が求められます。 - 非磁性:

磁場の影響を避けたい精密機器や電子部品関連の装置では、オーステナイト系ステンレス(SUS304など)やアルミニウム、銅といった非磁性の材質を選定する必要があります。 - 軽量性:

航空宇宙分野やロボットアームの先端など、慣性モーメントを小さくしたい箇所では、アルミニウムやチタンといった軽量な材質が有効です。 - ばね性:

繰り返し荷重がかかる箇所や、一定の予圧をかけたい場合には、ばね用ステンレス鋼(SUS301-CSPなど)やリン青銅といった、ばね特性を持つ材質が適しています。

このように、使用される装置の環境や目的に合わせて最適な材質を選定することが、長期的な信頼性を確保する上で極めて重要です。

ポイント2:要求精度を満たす「板厚」と「公差」

C型シムの最も重要なスペックは「板厚」と「公差」です。ミクロン単位のクリアランスを調整する上で、シム自体の厚み精度が低ければ、その役割を果たすことはできません。

生産技術者が特注シムを検討する際、特に課題となるのが、規格品の材料ではラインナップが存在しない特殊な板厚が必要になるケースです。例えば、「0.1mm厚では隙間が埋まらず、0.2mm厚では厚すぎるため、0.15mm厚のシムが欲しい」といったニーズは頻繁に発生します。

また、板厚公差も重要な要素です。一般的な市販のシムプレートでは、板厚公差が±0.01mmから±0.03mm程度に設定されていることが多いですが、より精密な調整が求められる用途では、±0.005mmや、さらに厳しい公差が要求されることもあります。

ポイント3:数量とコストのバランスに適した「加工方法」

C型シムを製作する際の加工方法も、品質、コスト、納期を左右する重要な選定ポイントです。主に用いられる加工方法には、それぞれ下記のような特徴があります。

- ワイヤーカット加工:

導電性のある金属であれば、極めて高い寸法精度で加工が可能です。金型が不要なため、1枚からの試作品や少量生産に適しています。ただし、加工に時間がかかるため、数量が多くなるとコストは割高になります。 - プレス加工:

初期費用として金型の製作が必要ですが、一度金型を作れば、極めて短時間で大量に、かつ安定した品質で生産できます。数百個以上の量産に適した工法です。 - レーザー加工:

金型不要でワイヤーカットよりも高速に加工できますが、切断面に熱影響による歪みや硬化が発生する可能性があります。板厚が薄いシムの加工に適しています。

「まずは試作で1枚だけ欲しい」「将来的に月産1,000個の量産を見据えている」「コストを最優先したい」「何よりも精度が重要」といった、お客様のご要望に応じて、最適な加工方法を選択することが、合理的な部品調達に繋がります。

特注シム製造センター.comだからこそ可能なC型シム製作

特注シム製造センター.comは、まさに上記のような生産技術者の高度なご要望、規格品では満足できないニーズにお応えしております。ここでは、当社だからこそ実現できる、C型シムの特注製作における独自の強みを具体的にご紹介します。

両面研磨による規格外の板厚・高精度対応

生産技術者が直面する最も多い課題の一つが「市販の材料規格にない、中間の板厚が欲しい」というものです。特注シム製造センター.comでは、この課題を解決するために「両面研磨」という高精度加工技術を駆使します。例えば、厚さ2.0mmの材料から研磨を行い、お客様が真に必要とする1.95mmといった任意の板厚を、ミクロン単位の精度で作り出すことが可能です。

当社の両面研磨は、単に厚みを調整するだけではありません。長年の経験で培った独自の加工ノウハウにより、薄板研磨で発生しがちな「反り」や「うねり」を極限まで抑制し、極めて高い平面度を実現します。これにより、シム全面が均一に接触し、装置の正確なレベル出しやクリアランス調整が可能となります。板厚公差±0.005mmといった厳しい要求にも対応できるため、半導体製造装置や精密測定器といった、極めて高い精度が求められる分野のC型シム製作にも多くの実績がございます。

>>SUS製シムの板厚について|規格にない板厚の特注シム板への対応方法とは?

多種多様な材質への対応力(SUS, アルミ, 銅, リン青銅など)

一般的な加工メーカーでは、鉄(SPCC)やステンレス(SUS304)といった汎用的な材料にしか対応していないケースが多くあります。しかし、C型シムが使用される環境は多岐にわたり、それぞれの環境に最適な材質を選定しなければ、十分な性能を発揮できません。当社では、一般的な材質はもちろんのこと、下記のような多種多様な金属材料によるC型シムの製作に対応しています。

- ステンレス: SUS304(汎用)、SUS316L(高耐食性)、SUS301CSP(ばね性)など

- 鉄: S45C/S50C(高強度)、SPCC(汎用)など

- 銅・銅合金: C1020/C1100(導電性・熱伝導性)、真鍮(加工性)、リン青銅(ばね性・耐摩耗性)など

- アルミニウム: A5052(中強度・耐食性)など各種番手に柔軟に対応

- その他特殊材: チタン、洋白、ベリリウム銅など

これらの豊富な材質ラインナップは、長年かけて構築した独自の加工ネットワークと材料調達力によって実現しています。生産技術者が求めるあらゆる使用環境に対し、最適な材質のC型シムを提案できるのが、当社の大きな強みです。

最適な加工方法の提案によるコストダウンと品質の両立

「この仕様のC型シム、どの加工方法で頼むのが一番良いのだろうか?」— このような疑問に対し、明確な答えを提示できるのが、特注シム製造センター.comです。当社は、特定の加工方法に固執する「加工屋」ではありません。ワイヤーカット、プレス、エッチング、レーザーといった多様な加工方法の中から、お客様の要求する品質、コスト、数量、納期(QCD)を総合的に判断し、最適な工法をご提案いたします。

例えば、開発段階で「まずは形状の異なる3種類のC型シムを各5枚ずつ欲しい」というご依頼には、金型不要で高精度なワイヤーカット加工を提案します。そして、その後の評価で量産が決まった際には、当社のコア技術である「バリレス精密プレス」への工法転換を提案し、品質を維持したまま劇的なコストダウンを実現します。このような、お客様の製品ライフサイクルに寄り添った課題解決型の提案力こそが、多くのお客様に選ばれ続ける理由です。

1枚からの試作・開発サポート

新しい装置の開発や既存設備の改善プロジェクトにおいて、「まずは1枚だけ試作して、その効果を実機で検証したい」というニーズは非常に多く存在します。特注シム製造センター.comは、このような試作・開発フェーズのお客様を全力でサポートします。

金型が不要なワイヤーカットやエッチング加工を活用することで、C型シム1枚からでも、低コストかつスピーディーにご提供することが可能です。図面が未完成の段階でも、構想をお伺いしながら最適な形状や仕様を一緒に検討していくといった、柔軟な対応も行っています。

C型シム・シムリングの製品事例をご紹介

C型シム SUS(ステンレス)

こちらはさまざまな用途に活用できるC型シムです。ステンレス素材です。1mmの板厚にプレス加工により製作しました。バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。特注サイズをご希望される場合はレーザー加工またはワイヤー加工による製作も可能です。

C型シム 0.01mm箔

こちらは極薄箔のC型シムです。

ステンレス素材です。

0.01mmの板厚にワイヤーカットにより製作しました。

ワイヤーカットの場合、材料が0.05mm未満の薄さであると多少の変形、反りが発生してしまいます。

一方、エッチングで製作する場合は変形が非常に少ないのが特徴です。

しかし初回にエッチング版の製作費が必要となります。

上記条件の「多少の変形と反り」が許容されるようでしたらワイヤーカットによる安価で短納期の製作が可能となります。

C型シム 0.01mm箔

こちらは極薄箔のC型シムです。ステンレス素材です。0.01mmの板厚にワイヤーカットにより製作しました。

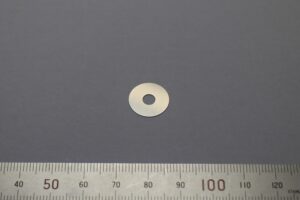

シムリング φ10×φ7×0.02~1mm

こちらは、さまざまな用途に活用できる丸い形状のシムです。

ステンレス素材です。0.02~0.05mmの板厚にエッチング加工により製作しました。

エッチングの為変形が少ない仕上がりになっています。

釣り具などリールのガタつき調整などのメンテナンスに最適です。

ステンレス箔 極薄シムリング φ20×φ10×0.005mm厚(5μm)

こちらは、0.005mm厚のステンレス箔シムリングです。

0.005mm(5μm)の極薄板厚に対しエッチング加工により製作しました。

エッチングの為変形が少ない仕上がりとなっています。精密な作業環境に最適なシムとなります。

FA装置用 丸シム

こちらは、FA装置向けの丸形シムです。材質はSUS304で、公差がある穴及び外周部では高精度なワイヤーカット加工をしております。

この丸シムは、複数枚重ねたブランク材を厚めの鉄材で挟み込むことで、加工液噴射による加工中のブレを低減させながら加工いたしました。また、穴と外周部どちらにも公差がございましたので、穴を4回に分けて加工し、仕上げ精度が高くなるようにしました。

シムリング φ30×φ26×0.1~0.5mm

こちらは、さまざまな用途に活用できる丸い形状のシムです。ステンレス素材です。

0.1~0.5mmの板厚に対しプレス加工により製作しました。

特にM4系の電動ガンのレールシステム&アウターバレルを取り付けた時のガタつきを解消します。電動ガンM4系各のバレルロックリングとバレル基部の間に挟み込んで使用し実物や海外パーツを組込んだ時に生じるズレやガタ付きを解消します。