特注サイズの金属切り板・プレート、どこに相談すれば良い?失敗しない加工業者選びの3つのポイント

特注サイズの金属切り板・プレートとは?その必要性

製造業の現場において、装置の精密な位置決めや部品間のクリアランス調整、あるいは特定の機能を持たせるための構成部品として、金属製の切り板やプレートは不可欠な存在です。これらは、時に「シム」や「スペーサー」、「ベースプレート」など様々な名称で呼ばれ、材質もステンレス、鉄、アルミ、銅、真鍮など多岐にわたります。一般的に、これらの金属板は規格化された寸法や形状で流通していますが、実際の設計や製造の現場では、その規格品では対応しきれない「特注サイズ」の金属切り板・プレートが求められる場面が数多く存在します。

具体的に「特注サイズの金属切り板・プレート」とは何を指すのか。これは文字通り、お客様がご要望される独自の寸法、形状、厚み、材質、さらには穴あけ加工などが施された金属板のことを指します。

例えば、既存の装置に後付けで部品を設置する際に生じるわずかな隙間を埋めるための特殊な厚みのプレートや、特定の部品を固定するために複雑な輪郭形状と精密な穴位置が要求される取り付けプレート、あるいは特定の強度や耐食性を持つ材質で作られた、市場には流通していない寸法の板材などが、「特注サイズの金属切り板・プレート」に該当します。

なぜ、このような特注品が必要とされるのか。その背景には、装置や製品の高性能化、小型化、あるいは設計の自由度向上といったニーズがあります。規格品では、どうしても寸法や形状に制約があり、設計者が意図する最適なパフォーマンスを引き出せない、あるいはスペースの無駄が生じてしまうケースがあります。

しかし特注サイズの金属切り板・プレートを用いることで、設計者はマイクロ単位の精度で部品の配置や寸法を最適化でき、製品全体の品質向上やコストダウン、さらには開発期間の短縮にも繋げることが可能となります。試作開発の段階では、微妙な寸法の違いによる性能変化を検証するために、あえて複数の特注サイズのプレートを用意し、最適な仕様を追求することも一般的です。

このように、特注サイズの金属切り板・プレートは、単に「規格品にないから作る」という理由だけでなく、製品の付加価値を高め、競争力を強化するための積極的な手段として、その重要性を増しています。特に、少量多品種生産が主流となりつつある現代の製造業において、細やかなニーズに対応できる特注品の供給能力は、サプライヤーにとって不可欠な要素です。

特注金属切り板・プレート製作における一般的な課題・悩み

特注サイズの金属切り板・プレートが、製品の品質向上や開発効率化に不可欠である一方、その手配・調達には多くの課題や悩みが伴います。特に、装置メーカーの購買・調達ご担当者様や、大手部品加工メーカーの設計エンジニアの皆様にとっては、日々直面する問題かもしれません。ここでは、特注金属切り板・プレートを発注する際によく聞かれる一般的な課題をいくつかご紹介します。

まず最も大きな課題が、「そもそも希望通りの仕様に対応できる加工先が見つからない」という点です。例えば、「厚さ2.3mmで、材質はA5052(アルミ)、寸法は265mm × 245mm」といった、規格品にはない特定の仕様のプレートが必要になった場合、どの業者に頼めば良いのか見当がつかない、というケースは少なくありません。インターネットで「金属プレート 特注」などと検索しても、膨大な数の加工業者がヒットし、その中から自社の要求する材質、板厚、サイズ、そして精度に本当の意味で対応してくれる企業を選び出すのは、大変な手間と時間を要します。特に、一般的な鋼材ではなく、特殊な合金や非鉄金属(銅、真鍮、チタンなど)を希望する場合、対応できる業者はさらに限定されてしまいます。

次に、「1枚や2枚といった少量での依頼を断られてしまう、あるいは極端に高額になる」という問題も深刻です。試作品や治具として、あるいは保守・メンテナンス部品として、ごく少数の特注プレートが必要な場面は頻繁にあります。しかし、多くの加工業者は量産を前提とした体制を敷いており、1枚だけのために加工機を動かすことを敬遠したり、見積もりが非常に高額になったりする傾向があります。購買ご担当者様としては、予算内で最適なサプライヤーを見つけ出すという使命がある中で、この「少量対応の壁」に頭を悩ませることは多いようです。結果として、やむを得ず社内の工作部門で手間をかけて製作したり、不本意ながらも設計仕様を変更したりといった対応を迫られるケースも耳にします。

また、仮に加工先が見つかったとしても、「品質、納期、コストのバランスが取れるか不安」という悩みも尽きません。特に設計エンジニアの皆様にとっては、要求した寸法公差や平面度がしっかり守られているか、切断面のバリは適切な処理がされているか、といった品質は絶対に譲れないポイントです。一方で、購買ご担当者様としては、当然ながらコストと納期も重要な選定基準となります。「高品質を求めればコストが上がり、コストを重視すれば品質に不安が残る」このトレードオフの関係の中で、自社の要求を高いレベルで満たしてくれる、信頼できるパートナーを見つけることは、特注品手配における永遠のテーマとも言えます。

これらの課題は、発注者と加工業者との間の情報格差やコミュニケーション不足から生じることが多いのが実情です。

失敗しない加工業者選び!特注金属切り板・プレート製作において押さえておくべき3つの重要ポイント

希望通りの仕様で、品質・納期・コストのバランスが取れた特注金属切り板・プレートを入手するためには、加工業者の選定が極めて重要です。ここでは、加工業者選びで失敗しないために、最低限押さえておくべき3つの重要なポイントを解説します。

ポイント1:対応可能な加工方法の多様性と専門性

まず確認すべきは、その業者がどのような加工方法に対応しているか、という点です。一口に「金属板を特定の形に加工する」と言っても、その手法は様々です。例えば、金型を使って高速で打ち抜く「プレス加工」、高出力のレーザーで焼き切る「レーザー加工」、ワイヤー放電で精密にカットする「ワイヤーカット加工」、薬品で溶かして形状を作る「エッチング加工」、そして大きな刃で切断する「シャーリング加工」などがあります。

これらの加工方法には、それぞれ得意なこと・不得意なことがあります。プレスは大量生産に向いていますが初期の金型費用が必要です。レーザー加工は複雑な形状も可能ですが、板厚によっては切断面に熱影響が出ることがあります。エッチングはバリのない非常に薄い板の加工に適しています。

重要なのは、依頼する側がこれらの加工方法をすべて熟知している必要はない、ということです。むしろ、「自社の要求(材質、板厚、数量、精度、予算など)に対し、最適な加工方法を提案してくれるだけの選択肢と専門知識を持っているか」を見極めることが肝心です。対応できる加工方法が少ない業者の場合、その業者が持つ設備に合わせた加工方法しか提案されず、それが必ずしもベストな選択とは限りません。多様な加工方法を持つ業者であれば、ワンストップで相談が完結するだけでなく、「今回は試作で少量なのでワイヤーカットで、量産移行の際にはプレスに切り替えましょう」といった、将来を見据えた提案も期待できます。

ポイント2:特注サイズ・少量生産への対応力と実績

次に、自社が求める「特注サイズ」や「少量生産」に、その業者がどれだけ柔軟に対応できるかを確認します。ウェブサイトなどで「特注対応」「オーダーメイド」と謳っていても、実際には対応可能なサイズ範囲に制約があったり、暗にロット数の多い仕事を優先したりするケースも少なくありません。

ここでのチェックポイントは、「『1枚から』『試作歓迎』といった、少量対応を明確に打ち出しているか」そして「具体的な寸法を指定した製作が可能か」という点です。例えば「265mm × 245mmのような、規格品にない半端な寸法でも対応可能か」を問い合わせてみるのも良い判断材料です。少量多品種の製作実績が豊富な業者は、段取り替えの効率化や見積もり算出の迅速化など、少量生産に対応するためのノウハウを蓄積しています。このような業者であれば、1枚の依頼であっても快く、かつ適正な価格で対応してくれる可能性が高いと言えます。

ポイント3:コミュニケーション能力と提案力

最後に、意外と見落とされがちですが非常に重要なのが、担当者のコミュニケーション能力と、より良い製品を作るための提案力です。特注品は、図面や仕様書だけでは伝えきれない細かなニュアンスや背景があるものです。

「このプレートは何のために使うのか」「どのような環境で使われるのか」といった、製品の背景にまで興味を持ってヒアリングしてくれる業者や、「こちらの公差を少し緩和できれば、コストを〇%削減できますがいかがでしょうか」といったVA/VE(価値分析/価値工学)提案を積極的に行ってくれる業者は、信頼できるパートナーとなる可能性が高いです。単に図面通りに作るだけの「作業者」ではなく、お客様の目的を達成するための「協力者」として向き合ってくれるかどうか。この姿勢の違いが、最終的な製品の品質やトータルコストに大きく影響してきます。

以上の3つのポイントを基準に加工業者を評価・選定することで、特注金属切り板・プレートの手配における失敗のリスクを大幅に減らすことができます。

特注シム製造センター.comだからこそ可能な特注金属切り板・プレート製作

ここまでのポイントを踏まえた上で、まさに「かゆいところに手が届く」サプライヤーとして、私たち特注シム製造センター.comが特注金属切り板・プレート製作においてお客様に提供できる価値をご紹介します。

多様な加工方法によるワンストップソリューション

業者選びのポイントで挙げた「加工方法の多様性」について、当社ではお客様のあらゆるニーズにお応えするため、多岐にわたる加工設備と技術を保有しています。

- 一般的な特注サイズの板材を切り出すシャーリング加工

- 1000個以下の少量品や、通電性を求められる精密な金属シムに最適なワイヤーカット加工

- 1000個以上の大量生産でコストメリットを発揮するプレス加工

- バリのない、0.3mm以下の箔のような薄板シム(特にリピート品)を得意とするエッチング加工

- 公差±0.01mmといった特殊な板厚や高い平面度が求められる場合に用いる両面研磨仕上げ

これらの加工方法をワンストップでご提供可能です。この幅広い選択肢があるからこそ、私たちは単に依頼された図面通りに加工するだけではありません。お客様の製品の仕様(材質、板厚、精度、バリの有無など)や生産数量、ご予算に応じて、真に最適な加工方法を比較検討し、ご提案いたします。

「ちょうどいいサイズ」を実現する柔軟な特注対応力

「特注サイズ・少量生産への対応力」は、まさに私たちが最も得意とするところです。「規格品では、希望のサイズがどうしても見つからない…」。そんなお悩みを抱える購買ご担当者様、設計エンジニア様はぜひ一度ご相談ください。一般的な流通規格には無い、お客様の設計にフィットする金属切り板・プレートを、1枚から製作いたします。

お客様の「困った」に寄り添う提案力と長年の実績

私たちは、単に図面を受け取って加工するだけの関係ではなく、お客様の目的を共有するパートナーでありたいと考えています。ポイントで挙げた「コミュニケーションと提案力」を重視し、お客様がなぜその部品を必要としているのか、その背景まで理解するよう努めています。 例えば、「この部品は、最終的に何を実現するためのものですか?」とお伺いすることで、もしかしたら別の材質や加工方法の方が、よりコストパフォーマンスや性能の向上に繋がるかもしれません。長年にわたり、様々な業界のお客様の「困った」に寄り添い、多種多様な特注品を手掛けてきた実績と経験があるからこそ、図面だけでは読み取れない課題を見つけ出し、より良いモノづくりのためのお手伝いができると自負しております。

特注シムの製品事例のご紹介!

続いて、当社の特注シムの製品事例をご紹介いたします。

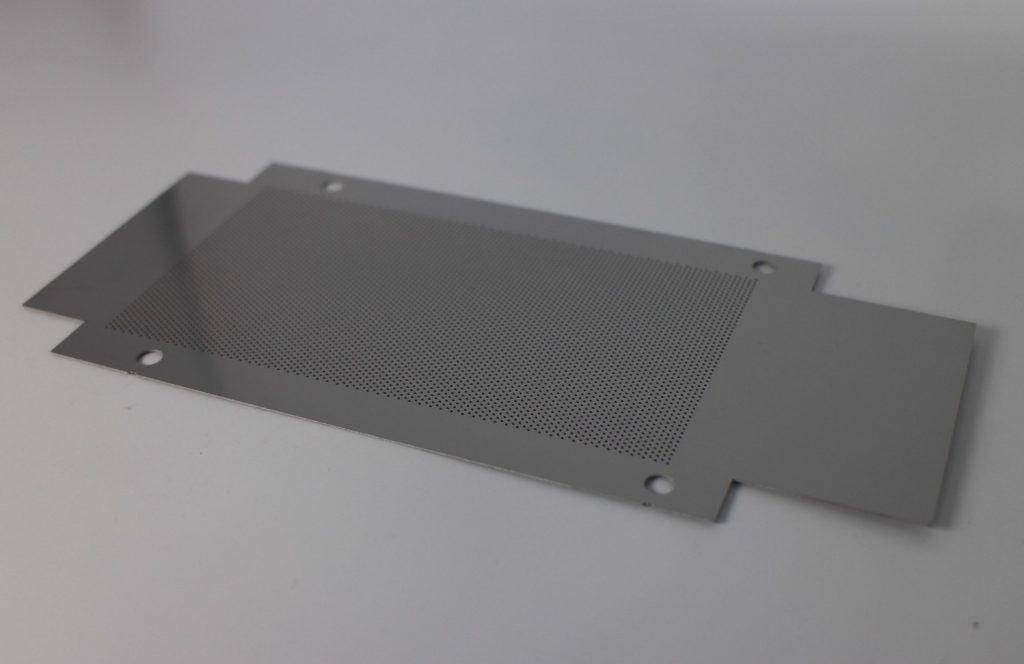

パンチングレール

こちらは、0.6mm厚の特注パンチングレールです。

ステンレス素材です。

0.6mmの薄板厚に対しエッチング加工により製作しました。

Φ0.6mmの細い穴径を1.1mmピッチで配列してあります。

エッチングの為変形が少ない仕上がりとなっています。

動力伝動装置向け シム

こちらは、動力伝動装置用の特注シムです。材質はSUS304で、周りが八角形の形状をしており、中心に大きな円形状の穴を開け、八角形の頂点付近にそれぞれ穴を開けております。

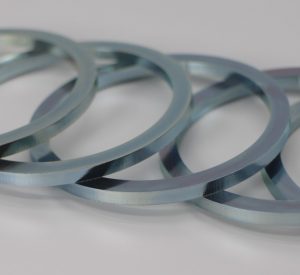

金型用 異形状シムプレートセット

こちらは、金型用のシムです。上下に円形状の穴加工を施し、外周部はお客様のご要望に合わせた複雑形状に加工しております。

写真では7つの厚さの異なるシムを並べておりますが、それぞれの厚さのシムを2つずつ、合計で14個のシムを重ねた後にワイヤーカットを行いました。お客様が異なる厚さのシムをご要望されていましたので、0.05, 0.1, 0.2, 0.3, 0.5, 1.0, 2.0mmという7つの厚さのシムを同時に製作しました。

SPHC製 丸シム・スペーサ・ライナー(レーザー加工、両面研磨、亜鉛メッキ)

こちらは機械装置向けの特注シム(スペーサ)です。鉄(SPHC)の素材をレーザー加工で加工しました。

3.8t±0.05という板厚と製作数量より見積を行った結果、ワイヤー加工や金型を製作した場合では価格が高価となるためレーザー加工を提案させて頂きました。

また一般のSPHCによる板厚3.80t±0.05の材料は入手する事が出来ないため、両面研磨を行う事で規格を満足することが出来ました。さらにこちらの製品はSPHC製のため、サビ防止のために亜鉛メッキ処理を施しました。

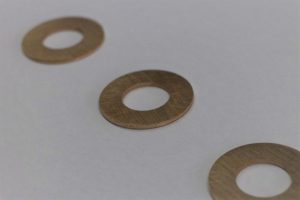

動力伝導装置用向け 丸シム・スペーサ

こちらは、動力伝動装置用の特注シム(スペーサ)です。りん青銅(C5191)の素材を、プレス加工で打ち抜いて製作いたしました。

今回の特注シムは、厚みの要求精度が±0.01mmであり、さらに表面と裏面の平面度は0.02mmをお客様から要求いただきました。これらの厚み精度や平面度の場合は、素材のみで精度保証するのが困難となりますので、当社ではプレス加工後に両面研磨を施しています。

特注シム・積層コアなら「特注シム製造センター.com」まで!

「使用したい部品に合うシムがわからない、、、」とお悩みの方、「こんな形状のシムが欲しい」という方は、ぜひお気軽にご相談ください。

また、特注シム製造センター.comでは「シム」の製造・加工を行っております。

当社では薄くて、シンプルなシムを得意としており、シムの試作も承っております。

多品種の材質、小ロットでのシム製作でお悩みの方は、ぜひ特注シム製造センター.comまでお問い合わせ下さい。

>>当社の技術提案事例はこちら

>>ご相談・お問い合わせはこちら