トランスコアとは?トランスの仕組みからコアの形状、製品事例をご紹介!

近年、省エネルギー化や高効率化が求められる中、電子機器の心臓部とも言えるトランスコアの重要性が増しています。本コラムでは、トランスコア・トランスの基礎知識や形状、そして当社のトランスコア製造の特徴まで詳しく解説していきます。

トランスコア(トランス鉄心)とは?

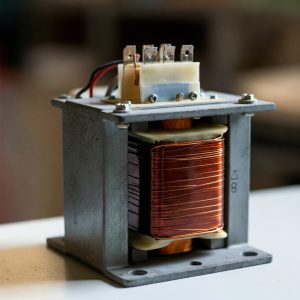

トランスコア(トランス鉄心、電磁鉄心)とは、変圧器 (トランス) の内部で使われる磁性体のことです。変圧器は、電圧を変換する装置で、交流電流を異なる電圧に変換するために使用されます。

トランスコアは、通常、ケイ素鋼板や電磁鋼板、フェライトなどの磁性材料で作られており、1次コイルと2次コイルを磁気的に結合する役割を果たします。1次コイルに交流電流が流れると、コアに磁束が発生し、2次コイルに電圧が誘起されます。コアの磁気特性によって、変圧器の効率や性能が大きく左右されます。

トランスコアには、用途や特性に応じて、様々な形状や素材があります。一般的な形状には、E型、I型、U型、などがあり、電磁鋼板、ケイ素鋼板、アモルファス合金、フェライトなど様々な材料が使用されます。

変圧器(トランス)の仕組みと役割

変圧器(トランス)とは、電磁誘導作用を利用して交流電圧の値を変化させる装置です。この変圧器(トランス)の鉄心のことをトランスコアと呼びます。

基本構造は、トランスコアに一次コイルと二次コイルが巻き付けられています。一次コイルに交流電流を流すと、トランスコア内に磁束が発生し、二次コイルに電圧が誘導されます。一次コイルと二次コイルの巻数比を変えることで、電圧を自由に上げ下げすることが可能です。

変圧器の役割は多岐に渡りますが、大きく分けて電力系統における送電効率の向上と、様々な電子機器における回路動作に最適な電圧レベルへの変換が挙げられます。

このように、変圧器は私たちの生活に欠かせない様々な電気機器に利用されています。発電所や変電所で使われるものから、電子回路用の数センチサイズのものまで種類はさまざまですが、原理は共通しています。そして、それぞれの用途や求められる特性に応じて、最適な変圧器が設計・製造されます。

そして、これらの多様な要求に応えるために、 トランスコアの形状 が重要な役割を果たしています。

トランスコアは、変圧器の効率や性能を左右するだけでなく、大きさや重量にも影響を与えます。そのため、変圧器の用途や特性に合わせて、最適な形状のトランスコアを選択する必要があります。

トランスとコイルの違い

電子回路において、トランス(変圧器)とコイル(インダクタ)は、どちらも電線を巻いた(コイル状の)部品であり、混同されることも少なくありません。しかし、両者の役割と構造は明確に異なります。

コイル(インダクタ)の役割

コイルの主な役割は「電流の変化を安定させる」ことです。コイルに電流を流すと磁界が発生し、その磁界は電流の急激な変化を妨げる方向に作用します(自己誘導作用)。この性質を利用して、電源回路のノイズ除去(チョークコイル)や、特定の周波数信号を取り出すフィルタ回路などに使用されます。基本的には「1つの巻線」で構成される部品です。

トランス(変圧器)の役割

一方、トランスの主な役割は「交流電圧の大きさを変える」ことです。1つのコア(鉄心)に2つ以上のコイル(一次コイル・二次コイル)が巻かれた構造をしています。一次コイルに交流電圧をかけると、コア内に磁束(磁気の流れ)が発生し、その変化が二次コイルに伝わって新しい交流電圧を生み出します(相互誘導作用)。このとき、一次コイルと二次コイルの巻数比によって、電圧を上げたり(昇圧)、下げたり(降圧)することができます。

簡単に言えば、コイルは「電流」に、トランスは「電圧」にそれぞれ主眼を置いた部品と言えます。

トランスの種類

トランスは、その構造や用途によって様々な種類に分類されます。ここでは代表的なものをいくつかご紹介します。

単相トランス

1つの入力(一次側)と1つの出力(二次側)を持つトランスで、私たちの家庭にある電化製品のアダプタなど、身の回りで最も広く使われています。構造がシンプルで扱いやすいのが特徴です。

三相トランス

3組の入力と出力を持ち、主にビルや工場の動力源など、大きな電力を扱う産業用途で使用されます。単相トランスを3つ組み合わせるよりも効率的に大きな電力を供給できます。

オートトランス(単巻変圧器)

一次コイルと二次コイルが分離しておらず、1つの巻線の一部を共通で使う構造のトランスです。これにより、小型・軽量・低コスト化が可能です。ただし、一次側と二次側が電気的に絶縁されていないため、用途には注意が必要です。スライダック(電圧調整器)などがこの一種です。

絶縁トランス

一次コイルと二次コイルが電気的に完全に分離(絶縁)されているトランスです。医療用機器や音響機器など、感電のリスクを低減したい場合や、ノイズを遮断してクリアな信号を取り出したい場合などに用いられます。

トランスの損失(鉄損・銅損)と計算

トランスは非常にエネルギー変換効率の高い部品ですが、それでも100%ではなく、動作中には必ずエネルギーの一部が熱となって失われます。この「損失」は、大きく分けて「鉄損」と「銅損」の2種類があります。

- 鉄損(無負荷損) トランスの負荷の大きさに関わらず、通電しているだけで常に発生する損失で、主にトランスコア(鉄心)で発生します。鉄損はさらに以下の2つに分けられます。

- ヒステリシス損: 交流電源によってコアの磁気の向きが繰り返し変わる際に、コアの材質内部の摩擦のようなものによって発生する損失です。

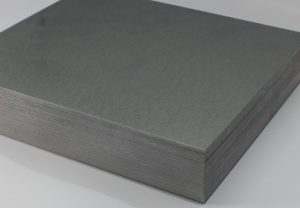

- 渦電流損: 磁気の変化によってコア内部に渦(うず)のような電流が流れ、その抵抗によって発生する損失です。トランスコアに薄いケイ素鋼板を何枚も重ねて使うのは、この渦電流損を減らすための工夫です。

- 銅損(負荷損) トランスに負荷(電化製品など)が接続され、コイルに電流が流れることによって発生する損失です。コイル(銅線)自体の電気抵抗によって熱が発生するもので、流れる電流の2乗に比例して大きくなります。

これらの損失を理解することは、トランスの効率を計算し、適切な放熱設計を行う上で非常に重要です。

トランスコアの形状

トランスコアには、用途や特性に応じて様々な形状があります。形状によって性能に優劣があるわけではなく、用途や要求に基づいて、最適なコアを選択する必要があります。代表的な形状としては、以下のようなものがあります。

EIコア

E型のコアとI型のコアを組み合わせた構造のトランスコアです。最も一般的な形状で、加工が容易でコストパフォーマンスに優れています。

EIコアは、2つのコアを組み合わせる構造であるため、コアの間に隙間ができ、漏れ磁束が発生します。また、中脚が角形であるため、電線が太いと密着性が悪くなり、電線を巻いた時の全長が長くなってしまいます。したがって、細い電線をまく小電力のトランスに使われることが多くなっています。

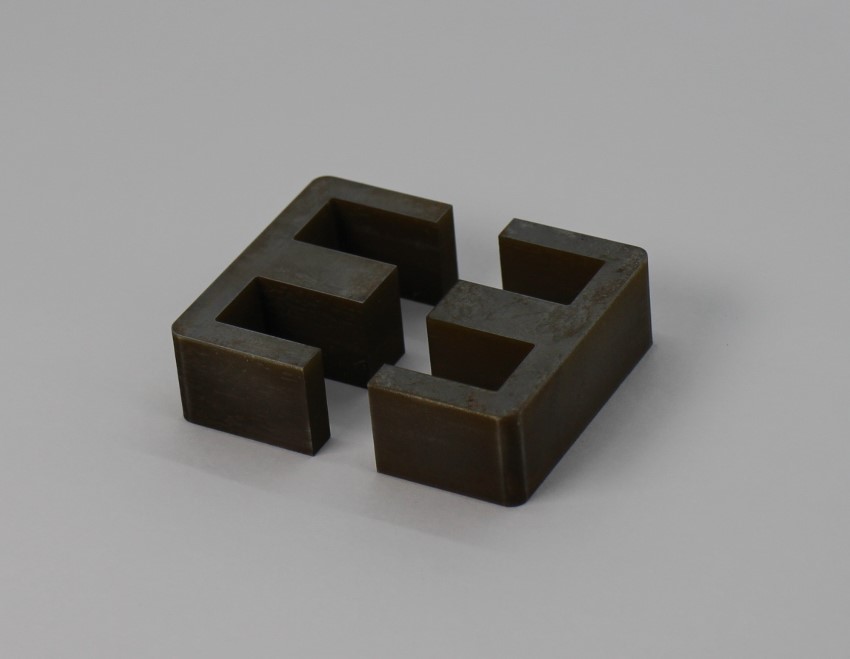

EEコア

EEコアは、E型のコアを2つ組み合わせた構造のトランスコアです。 EEコアはEIコアと同様に、中脚が角形であるため、太い電線を巻くと電線の密着性が悪くなり、電線の全長が長くなってしまいます。そのため、EEコアもEIコア同様、細い電線を巻く小電力のコイルやトランスに使用されることが多いです。

EEコアは2つのEコアを対称に組み合わせるため、EIコアに比べて磁気的なバランスが優れている場合があります。しかし、EEコアが常にEIコアより優れているわけではありません。最終的には、具体的な用途や要求に基づいて、最適なコアを選択する必要があります。

UUコア

UUコアは、U字型の磁心コアを2つ組み合わせた形状のコアです。この構造により、巻線間の絶縁が容易になり、 小型化にも貢献します。 また、コイルの巻線が容易になるという利点もあります。

UIコア

UIコアは、U字型とI字型の2つのコアを組み合わせた形状のコアです。 U字型のコアで磁束を囲い込むため、EIコアに比べて磁束漏れが少なく、高効率でになります。

EERコア

EEコアの中脚が円柱形となったコアです。現在では最もポピュラーな形状となっています。EEコアと同様に、2つのEERコアを組み合わせる構造であるため、コア間に隙間が生じ、漏れ磁束が発生します。しかし、中脚が円柱形であるため、電線の密着性が良く、電線を巻いた時の全長を短くすることができます。中電力以上のトランスにおいて用いられることが多くあります。

PQコア

PQコアは、EERコアをベースに、以下の改良を加えることで小型化を実現しています。

•円柱形の中脚の断面積を広くする

•外脚形状を、磁束の流れを考慮して不要な部分をカットする(中心部を薄くする)

これらの改良により、PQコアはEIコア、EEコア、EERコアよりも実装面積を小さくすることができます。

トロイダルコア

ドーナツのようなリング状の形をしたトランスコアです。別名リングコアとも呼ばれます。磁路が閉じており、磁束がコアの外に漏れにくい構造です。

そのため、電磁ノイズの発生を抑え、周辺回路への影響を最小限にできます。また、磁束漏れが少ないため、エネルギー損失が少なく、高効率な変圧が可能です。

リアクトル用コア

トランスが「電圧変換」を目的とするのに対し、リアクトルは「電流の安定化やノイズ除去」を目的とします。リアクトル用のコアでは、意図的に「ギャップ」と呼ばれる微小な隙間を設けるのが大きな特徴です。このギャップにより、大きな直流電流が流れても磁気飽和(コアがそれ以上磁化できなくなる状態)を起こしにくく、安定した性能を維持することができます。

斜角(しゃかく)コア

EIコアなどの突き合わせ部分(EとIが接する部分)に、斜めの角度(通常45°)をつけたコアです。この斜めの接合部により、磁気の流れがスムーズになり、磁気抵抗が減少します。その結果、トランスの騒音や振動を低減する効果があります。静音性が求められるオーディオ機器や医療機器などで特に有効です。

短冊(たんざく)コア / カットコア

方向性ケイ素鋼板を短冊状に打ち抜き、それを何枚も重ねて接着し、特定の形状(C字型など)に成形したコアです。磁気の流れが鋼板の圧延方向と一致するため、非常に優れた磁気特性を発揮します。高効率が求められるトランスやリアクトルに使用されます。

トランスコアのメーカーを選定する上で重要なポイント

自社の製品に最適なトランスコアを安定的に調達するには、信頼できるメーカーの選定が不可欠です。メーカーを選定する際には、特に以下の3つのポイントが重要です。

技術力と提案力

製品の要求仕様に合わせて、最適な材質や積層方法を提案してくれる技術力があるか。また、図面通りの製造だけでなく、コストダウンや品質向上につながる改善提案をしてくれるかも重要です。

品質と対応範囲

μm(マイクロメートル)単位の精度が求められる製品に対し、安定した品質を保証できるか。また、小ロットの試作から、金型を使った量産まで、幅広いニーズに対応できる体制が整っているかを確認する必要があります。

コストと納期

品質を維持しつつ、コストを抑えるための工夫(例:金型の工夫、加工方法の最適化)があるか。そして、指定された納期を厳守できる供給体制があるかは、事業継続性の観点からも極めて重要です。

これらのポイントを満たすメーカーを選ぶことが、最終的な製品の品質と競争力に繋がります。

当社のトランスコア製造の特徴とは

①求められる性能に応じた最適な積層方法のご提案

当社では主に4種類の積層方法に対応しております。それぞれにメリット・デメリットがあり、それに応じて用途も異なることが多くなります。しかし性能やロット数に応じてコアの最適な積層方法のご提案をいたします。

- 接着積層

- ピンカシメ積層

- ダボカシメ積層

- レーザー溶接積層

当社では上記4種の積層方法に対応しております。これらの積層方法の詳細はぜひ当社の別コラムをご覧ください。

>>>モーターコアの積層方法とは?積層方法の種類も徹底解説!

当社は、この中でも特に接着積層の高い技術力に評価をいただくことが多く、高精度なコアの製造に貢献しております。またカシメ積層も当社が得意とする技術の一つです。カシメ積層は、金型を製作するため、より量産に近い形での製品の提供ができ、さらに製品1個当たりの単価を安くご提供できます。

②トランスコアを1つの金型で2つ同時に型内積層でコストダウン!

特注シム製造センター. comでは1つの金型で同時に型内積層を行うことで金型にかかるイニシャル費をコストダウンすることができます。

当社ではコの字やTの字のほかに、EコアやIコア等同時に型内積層を行った実績がございます。形状に特徴があるトランスコアだからこそ、同時に型内積層が可能です。このような場合、金型のレイアウト設計にてバランスをとることが求められます。ダボの位置をどのように設計するかが重要です。

ダボの位置はお客様から指定いただく場合もございますが、当社から指定することも、またダボの位置変更についてご提案することもございます。

また、当社ではこのようなご質問をいただいたことがございます。

Q:コの字とTの字のトランスコアを、1つの金型で同時に型内積層にて製作していただきたいです。

Q:EコアとIコアがセットになったEIコアの製造はできますか?

順送プレスによる量産も可能なため、試作・量産ともに当社にお任せいただくことが可能です。

③当社開発「積層モーターコアブロック」からのワイヤーカット

当社では「モーターコアブロック 製造・販売サービス」を展開しております。

モーターコアブロックとは、電磁鋼板を接着積層したブロック状の素材です。コアの製造において、接着積層からワイヤーカットまでを一貫して内製化したいというニーズが高まっています。しかし、接着積層には高度な技術力が必要となるため、多くの企業がその工程を外部に委託しています。

当社では、長年培ってきた精密板金加工技術と、独自の接着積層技術を融合させることで、高品質なモーターコアブロックを提供しています。

さらに、このモーターコアブロックから、お客様の要求に応じた形状にワイヤーカット加工を行うことでトランスコアを製造することが可能です。既に積層されたものであるため、積層工程を短縮し、短期間で試作製造などに取り掛かることができます。

製品事例をご紹介!

EIコア

EIコアはEコアとIコアを組み合わせたコアの試作品です。

接着積層されたモーターコアブロックにワイヤーカットを行い製作しました。

精度を高めるために公差が厳しい部分には3回ワイヤーカットを行っています。

プレス加工と異なり、加工側面に酸化被膜が発生します。

EEコア

こちらはEEコアの試作品です。材質は 35A300または50A470、

サイズが 40×30×20mmのトランスコアです。

接着積層されたモーターコアブロックにワイヤーカットを行うことで製作しました。

UUコア

FA業界向けに試作製造したUUコアです。UUコアはUコアとUコアを組み合わせたコアです。

接着積層されたモーターコアブロックにワイヤーカットを行い製作しました。

公差は±0.05で、精度を高めるために公差が厳しい部分には3回ワイヤーカットを行っています。

プレス加工と異なり、加工側面に酸化被膜が発生します。

UIコア

このUIコアはサイズ 40×35×15mmの製品です。

接着積層されたモーターコアブロックにワイヤーカットを行い製作しました。

精度を高めるために公差が厳しい部分には3回ワイヤーカットを行っています。