シムの加工方法一覧をご紹介!

特注シム製造センター.comでは、その名の通り、様々な規格外の特注シムを製造しており、毎日多くのご相談をいただいております。

その加工方法も多くございますが、板厚やサイズ、材質、数量によって最適な加工方法がございます。当社でも、お客様のご要望されるシムについて、用途も含めて詳細をお伺いした上で、最適な加工方法にてシム製造することをご提案しております。

今回は、そんなシムの加工方法について、まとめてご紹介いたします。

ワイヤーカット

当社のシムの多くは、ワイヤーカットによる製造となります。

特注シムということもあり、数量が1000個以下というお見積りやご相談が多くなっています。そして多くの場合は金属製シムとなり、通電材料の場合はワイヤーカットで容易にシム製造をすることができるようになります。

ワイヤーカットで加工をする際は、加工時にシム本体(製品)が動いてしまわないような加工方法を採用します。また大きなシムや、細く長い箇所が多い形状等は、スタート穴を増やして分割して加工します。さらに穴がある形状は、外周→穴の順で加工すると外周加工時に形状が動き、外周と穴位置がズレてしまうため、基本的に穴→外周の順で加工します。

一方、通電しない材料のシム製作の場合は、プレス加工など他の方法で精密シム製造を行っています。

プレス加工

プレス加工によるシム製造は、特に数量が必要な場合に最適な加工方法となります。逆に1000個以下の場合は、金型製造コストが高くなってしまうケースが多くなるため、ワイヤーカットやエッチング等の別方法によるシム製造が推奨となります。

またサイズと板厚についても制限がございます。サイズに関しては、当社のプレス加工機のサイズによる制限があり、およそ300mmまでのシムであればプレス加工によるバリレスプレスシムに対応可能です。さらに板厚については、こちらもプレス加工機のトン数による制限となりますが、約8mmまでのシムであればプレス加工にて製造することができます。

シムのプレス加工における注意点は、金型の設計と組み込み精度があげられます。適正なクリアランスの設定と形状に合わせたクリアランスの配置を設計段階に押さえるとともに、精度の高い金型組み込み方法により、金型設計に極めて近い状態を金型組み込みで実現する事が注意点となります。

そして特注シム製造センター.comのプレス加工におけるシムの特徴は、バリが限りなく少ない事と、ソリや変形が発生しない事に特徴があります。そのため、高精度なシムの量産をご希望の場合は、当社のバリレスプレスシムが最適な選択肢となります。

エッチング

エッチングによるシム製造は、板厚が特に薄い場合に効果的な製造方法となります。ワイヤーカットやプレス加工では、反りや変形・シワが発生してしまうため、版代(エッチング用の版)が必要となる、フォトリソグラフィのような方法での製作が効果的となります。サイズにもよりますが、およそ0.3mm以下の場合はエッチングが優位となります。またエッチングによるシム製造の場合は、切断工程が発生しないため、バリも生じないことも特徴の1つとしてあげられます。

またサイズが大きい場合も、ワイヤーカットやプレス加工では対応が困難となりますので、エッチングにてシム製造に対応いたします。エッチングでは、600mm四方のサイズから、長さ方向は1300mmの長尺シムまで対応可能となりますので、最大で600×1300mmのシム製造に対応可能です。

またこのような大型シムでは、厚さ0.005mmから2mmまでの厚さで対応可能です。長尺になり厚さが薄くなればなるほど、どうしても反りや曲がりが発生しやすくなりますので、製作難易度も上がります。

ただし、エッチングの場合は版の製作費用がかかってしまいますので、当社ではお客様のシムのロット数や形状に応じて、最適なシム製造のご提案をいたします。そのため当社では、ある程度の数量がある場合は、エッチングでのシムリング製造をお勧めしております。またリピートでの生産が見込める場合も、プレス加工の金型と同様に、エッチングも版を用いた量産の方が安定した高精度薄板シムの製造が効果的になります。

当社では、協力会社様にてエッチングによるシム製作を行っております。特注シム製造の独自の加工ネットワークを保有している点も、当社がまずご相談先として選ばれる理由1つです。

レーザーカット

レーザーカットでは、ワイヤーカットよりも安価にシム製造をすることができます。ただし熱影響により、シムが反ってしまうことがデメリットとしてあげられます。当社では、レーザー加工の場合は厚さ5mmまでのシム製造に対応可能です。

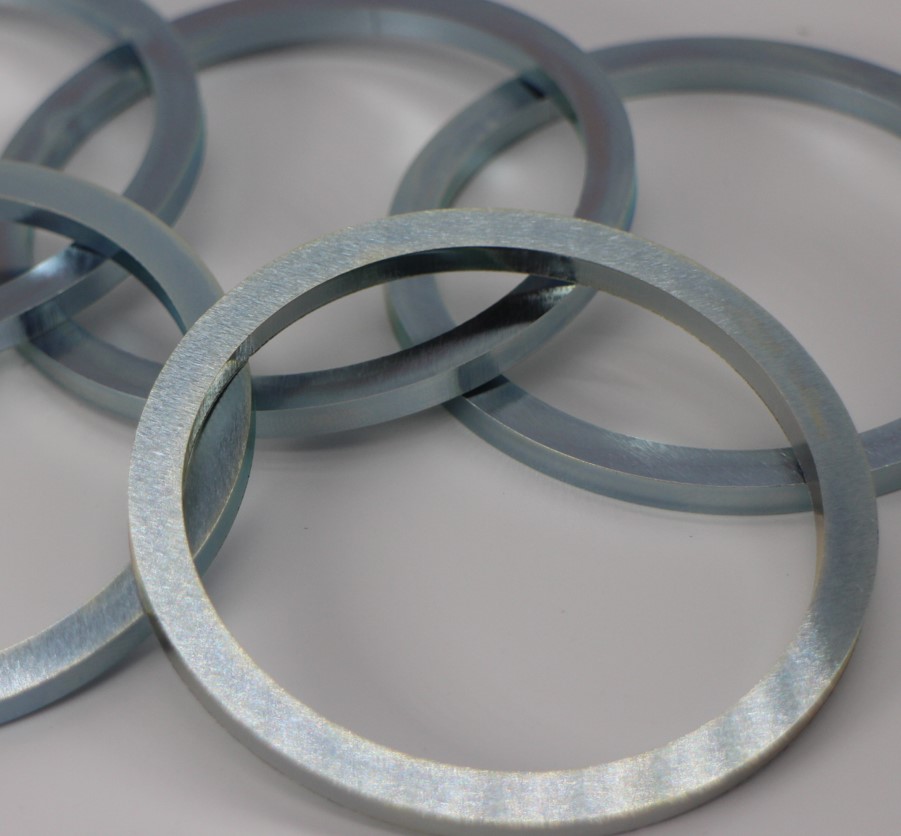

パイプの切断加工

肉厚が大きいシムの場合は、パイプ材からの切断加工が最適となる場合もございます。

たとえばお客様からは、「肉厚2.5mm、厚み12mmのシムリングの製造を検討していますが、どのような方法がよいでしょうか?」というご相談をいただいたこともございます。例のような肉厚2.5mmの場合は、同様の肉厚のパイプを切断加工してシムリングを製造することが最適なシム製造方法となります。

ただし上記の場合は、、肉厚2.5mmのパイプが保有在庫になかったため、肉厚が2.5mmよりも大きなパイプの切断加工後に、旋盤加工で肉厚調整することで対応いたしました。旋盤加工後は、研磨によって仕上げを行い、またお客様の用途に応じてメッキをする必要があります。

このようにパイプ材からの切断加工の場合は、工程数が多くなり費用も高くなる傾向にございます。そのため肉厚シムの場合は、お客様の使用用途をお伺いした上で最適なシム製造方法をご提案いたします。

トムソン型

協力会社様に依頼をすることでトムソン型によるシム製造にも対応可能です。トムソン型による加工の場合は、最大0.2mmまでのシムであれば対応可能です。

バレル研磨

シムの製造方法ではありませんが、シムリングにおいては、特にエッジになる箇所のバレル研磨にも対応可能です。バレル研磨を施すことで、内外径の角がR形状に近くなりますので、エッジにならないようにすることができます。また当社のバレル研磨では、手のひらサイズまでのシムリングであれば対応可能です。

一方、シムリングではなくシムプレートの場合は、製品自体に角があるため、バレル研磨による対応が困難となります。そのため当社では、シムプレートの角部に対しては、専用のC面取り用の研削盤にてC面をつけることで、作業者がけがをしないような処理を行っております。

異なる板厚の特注シムの製造にはワイヤーカットでコスト低減!

同一形状の特注シムの製作を行う場合、異なった板厚ごとそれぞれ手配すると、どうしても管理工数がかかってしまい、コストが高くなってしまいます。

そのため、同一形状の複数の板厚のシムをご要望の場合は、まとめてご発注頂くことで、一度にまとめてシム製作が可能となり、結果としてコストダウンにつながります。

当社では、同じ形状で複数の板厚のシムを製作した実績が多数ございます。特に当社では、異なった板厚の素材を重ねて同一形状に加工しますので、同じ形状で複数の板厚のシムが製作可能です。

特注シム製造の工法変換

いままでは切削加工やパイプの切断加工によるシム製造を、コストダウンできないかというご相談も、当社では多く受け付けております。

たとえば、Φ50×Φ45、厚みが2mmののような形状の特注シムの場合は、切削からプレス加工への工法転換も可能です。ただしアスペクト比によっては、プレス金型の耐久性に問題が生じる場合もございます。その際は当社では、レーザー加工でのシム製作をお勧めしております。詳細は下記事例をご覧ください。

>>SPHC製 丸シム・スペーサ(レーザー加工、両面研磨、亜鉛メッキ)

このほかにも、レーザーカットからワイヤーカットへの工法転換、ワイヤーカットからエッチングへの工法転換、もしくは金型製作によるプレス加工といった工法転換をご提案しております。

特注シム製造のことなら、まずはご相談ください!

当社では、このように様々な特注シム製造に対応しております。

- ワイヤーカット

- プレス加工

- エッチング

- レーザーカット

- パイプ切断

- トムソン型

- バレル研磨

当社では、このような多種多様な加工方法の中から最適なシム製造方法を選定することができます。さらにお客様のご要望に応じて、材質選定も含めて対応いたします。

特注シムのことでお困りの方は、まずは特注シム製造センター.comまでご相談ください。