シムリングとは?用途や加工方法、材質、厚さ、規格品や事例までご紹介!

シムリングとは、ベアリングの調整やネジ部分の隙間穴埋めに使用されるリング型のシムを称します。

機器の振動や騒音を防ぐことができるシムリングですが、種類が豊富なため、選定するのが難しいと感じている方もいらっしゃるのではないでしょうか。

ここではシムリングの定義から選定ポイントまでご説明します。

>>特注シムに関する、実際にお客様からいただいたご質問と、超具体的なご回答を一挙にご紹介!

シムリングとは

シムリングとは、ベアリングの調整やネジ部分の隙間穴埋めに使用されるリング型のシムを称します。

シムリングの「シム」とは、英語でshimと記され、詰め物やくさび等を意味します。この言葉の通り、シムリングは、機器の間に入れることで隙間が空かないようにし、あらかじめ機器の振動や騒音を防ぎます。

シムは形状によって、シムリング、シムプレート、と大きく二分されますが、上記の通り特にリング形状のものをシムリング、そのほかの板形状シムはまとめてシムプレートと総称されることも多いです。

>>シムプレートとは?用途や加工方法、材質、厚さ、規格品や事例までご紹介!

シムとスペーサーの違い

シムとよく似た製品にスペーサーがあげられますが、このスペーサーとシムの違いは、以下の表の通りです。

|

材料の厚さ |

用途 |

|

| スペーサー | 厚い | 傾きは変化させず、部品の位置調整のために使用。

主に重厚な機械や器具の固定に用いられる。 |

| シム | 薄い | ベアリングやネジ部分の調整等、精度調整のために用いられる。 |

用途が違いますが、シムとスペーサーに明確な定義は特にございません。

シムは高さ調節に用い、スペーサーは隙間(スペース)を確保するために使われますが、いずれにしても隙間の調整に使用される目には見えない重要な部品という点では、どちらも変わりません。

シムはスペーサーよりも使われる材料が薄いですが、厚さ0.01mm単位と高精度な板厚が要求されることが特徴です。また、スペーサーが部品の位置調整のために使用されることに対して、シムは精度調整のために使用されます。そのため、どのような機械で、何のために使用したいかによって、この両者の使い分けを行う必要があるということになります。

シムリングの用途に合わせた材質選定のポイント

シムの材質には以下のようなものがあります。

- ステンレス

- 焼き入れリボン鋼

- 鉄

- 銅

- アルミニウム

- 真鍮

- リン青銅

- その他特殊材質

上記の中で、多くのシムはステンレス、焼き入れリボン鋼から作られています。しかし、それぞれ材質には特徴があるため、使いたい用途に合わせて適切なシムプレートの材料を選定する必要があります。

例えば高い圧力がかかる場所で使用されるシムであれば、焼き入れリボン鋼製のシムが最適となり、導電性も求められる場所で使用されるシムであれば、銅製のシムが最適となります。

つまりシムの用途に合わせた材質選定のポイントは…

シムリングの最適な加工方法とは?

特注シム製造センター.comでは、その名の通り、様々な規格外の特注シムリングを製造しており、毎日多くのご相談をいただいております。

その加工方法も多くございますが、板厚やサイズ、材質、数量によって最適な加工方法がございます。当社でも、お客様のご要望されるシムについて、用途も含めて詳細をお伺いした上で、最適な加工方法にてシム製造することをご提案しております。

当社では、このように様々な特注シムリングの製造に対応しております。

- ワイヤーカット

- プレス加工

- エッチング

- レーザーカット

- パイプ切断

例えばワイヤーカットは、下記の様なケースでは最適な加工方法となります。

- 板厚8mm以上のアルミ、真鍮、銅、チタン製の特注シム

- 数量が11000個以下という小・中ロットの特注シム

- 同一形状の複数の板厚のシム

については、ワイヤーカットでの加工が最適となります。

一方でレーザーカットは、下記の様なケースでは最適な加工方法となります。

- 300mm以上の大型・長尺シム

- 鉄製シム(真鍮製シム、チタン製シムも一部可)

- 厚さ2mm以上のシム(特に8mm以上)

- 材質に特に指定がない厚板シム

- 寸法公差や厚さ寸法が厳しい厚板シム

- 100個以下の小ロット特注シム

さらにエッチングは、下記の様なケースでは最適な加工方法となります。

- 板厚が特に薄い場合

- リピートでの生産が見込める場合

- 反りや変形・シワ、バリを避けたい場合

- およそ0.3mm以下の場合

- サイズが大きい場合(最大600×1300mm)

特に1000枚を超える量産の場合は、プレス加工が最適な加工方法にもなります。

- 枚数が1000枚を超える場合

- とにかく精度を重要視したい場合は、「バリレスプレスシム」が最適

つまり、厚さが薄めのシムではエッチングが最適な加工方法となり、厚さが8mmのように大きくなるスペーサーやライナーではワイヤーカットやレーザーカットが最適な加工方法になり、量産だとプレス加工が最適な加工方法になるケースが多いと言えます。

一方、さらに肉厚が大きいシムの場合は、パイプ材からの切断加工が最適となる場合もございます。

また、お客様が当社を選んでいただく一番大きな理由として挙げていただいているのが、製品の品質精度ですが、その高精度な製品をお届けするための当社独自の技術が「バリレスプレス」です。

つまり、極限までバリが発生しないようにする独自のプレス加工「バリレスプレス」こそが、当サイトを運営する飯島精機がお客様から選ばれる理由と言っても過言ではありません。

特注シムリング製造の工法変換

いままでは切削加工やパイプの切断加工によるシムリング製造を、コストダウンできないかというご相談も、当社では多く受け付けております。

たとえば、Φ50×Φ45、厚みが2mmののような形状の特注シムの場合は、切削からプレス加工への工法転換も可能です。ただしアスペクト比によっては、プレス金型の耐久性に問題が生じる場合もございます。その際は当社では、レーザー加工でのシム製作をお勧めしております。詳細は下記事例をご覧ください。

>>SPHC製 丸シム・スペーサ(レーザー加工、両面研磨、亜鉛メッキ)

このほかにも、レーザーカットからワイヤーカットへの工法転換、ワイヤーカットからエッチングへの工法転換、もしくは金型製作によるプレス加工といった工法転換をご提案しております。

当社の製品事例

続いて、特注シム製造センター.comが実際に製造した特注シムリングの製品事例をご紹介いたします。

アルミ製 大型丸シム

こちらは、動力伝導装置置向けの大型丸シムです。材質はA1100で、計14つの穴加工をしております。

この丸シムは、複数枚重ねたブランク材を厚めの鉄材で挟み込むことで、加工液噴射による加工中のブレを低減させながら加工いたしました。また、全寸法が一般公差のため、全周ワンカットで加工をしております。ただし、外周のスタート穴が1か所では加工中にワークが動いてしまうため、スタート穴を2か所以上にして加工しております。

FA装置用 丸シム

こちらは、FA装置向けの丸形シムです。材質はSUS304で、公差がある穴及び外周部では高精度なワイヤーカット加工をしております。

この丸シムは、複数枚重ねたブランク材を厚めの鉄材で挟み込むことで、加工液噴射による加工中のブレを低減させながら加工いたしました。また、穴と外周部どちらにも公差がございましたので、穴を4回に分けて加工し、仕上げ精度が高くなるようにしました。

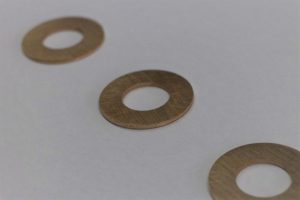

動力伝導装置用向け 丸シム・スペーサ

こちらは、動力伝動装置用の特注シム(スペーサ)です。りん青銅(C5191)の素材を、プレス加工で打ち抜いて製作いたしました。

今回の特注シムは、厚みの要求精度が±0.01mmであり、さらに表面と裏面の平面度は0.02mmをお客様から要求いただきました。これらの厚み精度や平面度の場合は、素材のみで精度保証するのが困難となりますので、当社ではプレス加工後に両面研磨を施しています。

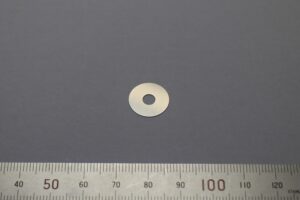

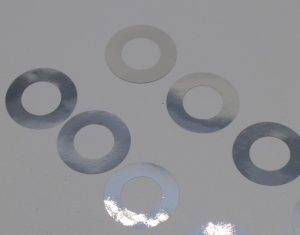

シムリング φ30×φ26×0.1~0.5mm

こちらは、さまざまな用途に活用できる丸い形状のシムです。ステンレス素材です。0.1~0.5mmの板厚に対しプレス加工により製作しました。

特にM4系の電動ガンのレールシステム&アウターバレルを取り付けた時のガタつきを解消します。電動ガンM4系各のバレルロックリングとバレル基部の間に挟み込んで使用し実物や海外パーツを組込んだ時に生じるズレやガタ付きを解消します。

シムリング ステンレス φ10×φ7×1t

こちらは、さまざまな用途に活用できる丸い形状のシムです。ステンレス素材です。1mmの板厚にプレス加工により製作しました。

バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。釣り具などリールのガタつき調整などのメンテナンスに最適です。クリアな巻き心地になるようにメンテナンスください。ハンドルのガタつき調整、ドライブギアのシム調整にシビアな調整が可能です。

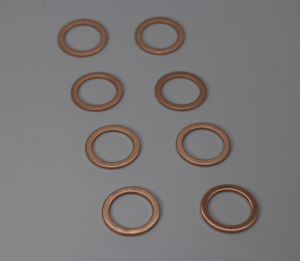

シムリング 銅 φ13×φ10×0.8t

こちらは、丸い形状のシムです。銅素材です。0.8mmの板厚にプレス加工により製作しました。

バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。

シムリング 銅 φ20×φ15×1t

こちらは、丸い形状のシムです。銅素材です。1mmの板厚にプレス加工により製作しました。バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。

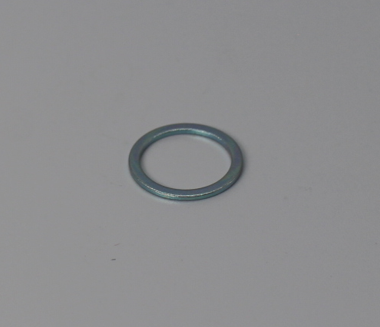

ワッシャー(座金) 鉄+亜鉛メッキ φ10×φ8×0.5t

こちらは、丸い形状のワッシャー(座金)です。鉄(SPCC-SD)素材です。0.5mmの板厚にプレス加工により製作しました。

バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。また錆防止のために亜鉛メッキを行っています。

ワッシャー(座金) ステンレス φ6×φ3×0.5t

こちらは、丸い形状のワッシャー(座金)です。ステンレス(SUS304)素材です。0.5mmの板厚にプレス加工により製作しました。

バリレスプレスシムのため為変形、バリが少ない仕上がりになっています。またバリ除去のためにバレル処理を行っています。

シムリング φ10×φ7×0.02~1mm

こちらは、さまざまな用途に活用できる丸い形状のシムです。ステンレス素材です。0.02~0.05mmの板厚にエッチング加工により製作しました。エッチングのため、変形が少ない仕上がりになっています。釣り具などリールのガタつき調整などのメンテナンスに最適です。

ステンレス箔 極薄シムリング φ20×φ10×0.005mm厚(5μm)

こちらは、0.005mm厚のステンレス箔シムリングです。0.005mm(5μm)の極薄板厚に対しエッチング加工により製作しました。エッチングの為変形が少ない仕上がりとなっています。精密な作業環境に最適なシムとなります。