金型を内製しているプレス加工会社に製造を依頼するメリットとは

プレス加工の品質は、その心臓部である「金型」の精度によって決まります。そのため、プレス加工を依頼する際に、金型を内製するプレス加工業者への依頼することは、コスト・納期・品質の面で大きなメリットをもたらします。

本記事では、プレス加工における金型の重要性から、金型を内製しているプレス加工会社だからこそ実現できるメリット、当社の金型設計事例、製品事例までを詳しく解説いたします。

プレス加工における金型の役割・重要性とは?

プレス加工は、金型を用いて金属素材を成形する技術で、自動車部品から電子機器まであらゆる製品の大量生産を支えています。このプレス加工の最終的な製品品質を決定づける最も重要なポイントが「金型」です。

金型は、製品の形状や寸法精度を転写する「型」そのものであり、金型の精度が製品の品質に直結します。高性能なプレス機械があっても、金型の精度が低ければ高品質な製品は作れません。

具体的に、金型の品質は製品に以下のような影響を与えます。

寸法精度と形状

製品の寸法や形状は金型によって決まります。特にミクロン単位の精度が求められる精密部品では、金型自体が要求精度を上回ることが条件です。

バリの発生

品質の代表的な不良である「バリ」は、主に金型のクリアランス(隙間)が不適切な場合に発生します。バリは製品の機能を損ない、後工程の追加によるコスト増に繋がります。優れた金型はクリアランスが最適に管理され、バリを極限まで抑制します。

初期費用と生産性

金型の製作には大きな初期費用がかかりますが、一度完成すれば高速加工が可能となり、極めて高い生産性を発揮します。そのためプレス加工は量産に最適で、製品1個あたりのコストを大幅に低減できる効率的な製造方法です。

このように金型は、プレス品の品質・コスト・納期すべてを左右する「心臓部」です。そのため依頼先を選定する際は、その企業が持つ金型への深い理解と技術力を見極めることが、QCDの整った製品製造の鍵となります。

金型を内製しているプレス加工業者に依頼する3つのメリット

金型はプレス加工の心臓部であり、その金型を自社で設計・製作する「金型内製」体制の業者への依頼は多くの利点をもたらします。金型を外注する場合と比較し、特に設計・開発担当者様が重視される「コスト」「納期」「品質」の3側面で明確なメリットが期待できます。

メリット1:金型の最適化によるトータルコストの削減

金型を外注すると、仕様の伝達ミスや手戻りでコストが増加するリスクがあります。一方、金型内製企業では、プレス現場を熟知した技術者が自社設備に最適な金型を設計・製作します。これによりトライ回数の削減や歩留まりが向上し、金型費だけでなく量産時の製品単価を含めたトータルコストの削減を実現します。また、金型のメンテナンスや修理も社内で迅速に対応できるため、生産停止リスクと突発的な費用を抑えられる点も強みです。

メリット2:設計変更やトラブルにも迅速対応し、開発リードタイムを短縮

バラコア_単発

金型製作の外注は、複数社間の調整で納期が長期化しがちです。金型内製であれば、設計から製作までが社内で完結し、圧倒的な納期短縮を実現します。特に試作段階での急な設計変更にも、設計と現場が連携して即座に金型を修正できるため、開発リードタイムが大幅に短縮されます。量産中の金型トラブル発生時にも迅速な復旧が可能で、生産ラインの停止時間を最小限に抑えられることも大きな利点です。

メリット3:加工と一体となった金型設計・メンテナンスによる高精度加工の実現

高品質な製品には、金型とプレス加工双方の深い知見が不可欠です。金型内製企業では、日々の生産から得られる微細なノウハウが、金型設計へ直接反映されます。この継続的な改善サイクルが、金型と加工の最適化を促し、高精度な製品を生み出します。また、金型の癖を熟知した技術者が日常メンテナンスを行うことで、金型を常に最高の状態に保ち、長期間安定した品質を維持できます。

特注シム製造センター.comだからこそ可能な金型内製による高精度プレス加工

金型の内製がもたらすメリットに加え、当社は独自の技術とノウハウに基づき、より高いレベルの価値を提供します。

特注シム製造センター.comが実現する金型内製だからこそ可能な付加価値は、主に以下の3点です。

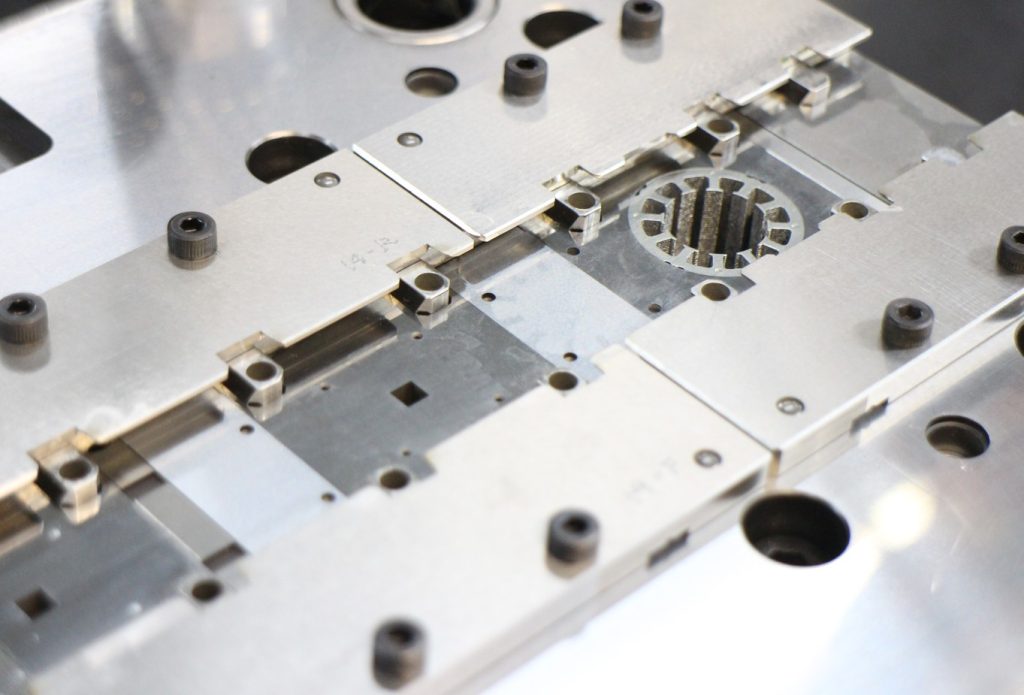

「バリレスプレス」を実現する、組み込み精度の高い金型製造

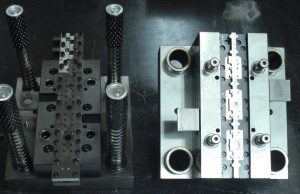

シムリング 量産 金型

当社のプレス加工技術を代表するのが、「バリレスプレス」です。バリレスプレスとは、極限までバリが発生しないように、当社で高精度に組み込んだプレス金型によって行われるプレス加工のことを指します。当社では、シムやモーターコアなどの製品を問わず、また厚みも問わず、あらゆるせん断加工を対象としてバリレスプレスを行っております。

高精度な金型を製造するには、精密な金型部品が不可欠ですが、それだけでは不十分です。個々の部品を正確に組み合わせる「組み込み精度」が、金型全体の精度を決定づけます。当社は、金属の熱膨張による寸法誤差を排除するため、恒温管理された環境下で金型の組み込み作業を行います。個々の部品精度と、長年のノウハウに基づくミクロン単位での組み込み精度。この2つの要素を高いレベルで両立させることにより、当社は製品や板厚を問わず、あらゆるせん断加工において「バリレス」を実現する高精度金型を製作します。

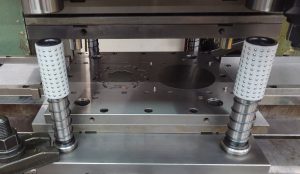

試作金型の立ち上げスピードに自信あり

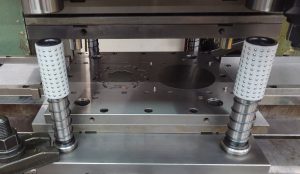

シム試作金型

製品開発のリードタイム短縮には、試作金型の迅速な立ち上げが不可欠です。当社は、金型設計から製作、トライまで全てを内製する一貫体制を構築しています。これにより部門間の連携ロスをなくし、急な仕様変更にも即応し、お客様の開発スピードを加速させる、圧倒的な短納期を実現します。シムやモーターコアをはじめとするプレス加工品の試作開発のリードタイム短縮に貢献いたします。

お客様の生産性を最大化する金型設計提案

適正なクリアランスの設定と形状に合わせたクリアランスの配置を、プレス金型の設計段階で押さえることで、出来上がった金型がバリレスプレス向けの高精度金型となります。また、製品のロット数、形状を考慮した、金型の設計変更提案も可能です。実際に、プレス1回につき製品を3つ取れるように設計変更を行った提案事例もあり、生産性、大量生産、コストダウンにつながる金型設計をいたします。

積層コア

バラコア_単発

コア用パンチ 組立

モーターコア製造における順送金型での量産と型内積層

下記は実際に当社で製造しているモーターコア用のジュ運送プレス金型です。

積層コア・金型

積層コア・金型③

バラコア_順送

金型部品の精度はもちろんのこと、その組み込み精度を極限まで高めることで、長寿命で高精度な順送プレス金型を製造することができます。また、順送金型による、型内積層を行うことでプレス以降のプロセスを半自動化することができるため、 接着積層やレーザー溶接積層等の他の積層方法と比較して、低コストで量産供給できることが大きな特徴です。一方で、試作のモーターコア製造の場合ですと、順送金型ではなく、単発金型での試作にコストメリットがございます。当社では、精度は順送金型も単発金型も変わりません。製品のサイズ、数量に応じて、最適な製作のためにプレス金型の設計から対応いたします。

当社のプレス金型設計提案事例

3個取り金型への更新による生産性向上&コストダウン

現在使用している金型が1回のプレスにつき製品が2個取れる設計で、生産スピードに追い付かず、コストもかかってしまう

従来の金型では、1回のプレスにつき製品が2個取れる設計でした。しかしお客様からの月間生産数が増加したため、2個取りでは生産スピードが追い付かなくなってしまいました。また、大量生産品にも関わらず、プレス金型が2個取りの設計であったため、加工コストがかかってしまい、製品単価が高くなっていました。

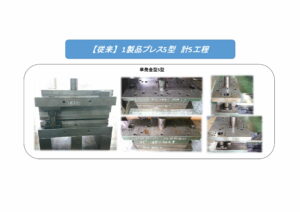

全工程単発工程依頼から順送プレス加工へのコストダウン提案

全工程を単発プレス加工で行うため、コストや時間がかかってしまう

お客様のお見積り段階にて、こちらの製品は全工程を単発プレス加工による工程設計での依頼でした。しかし単発プレスの複数工程の場合、工程ごとに人件費がかかってしまいます。さらに単発プレスを複数工程行った場合、都度品質保証の工程や、部品設置の工数が生じるため、製品全体のリードタイムが長くなってしまいます。

プレス加工による製品事例をご紹介!

続いて、特注シム製造センター.comによる、プレス加工にて加工した製品事例をご紹介いたします。

異形状孔モーターコア(φ110×0.2mm)

こちらは、異形状孔モーターコア(φ110×0.2mm)です。

材質はSUS304で、主に車両部品として使われる製品です。こちらのコアでは、当社が得意とするバリレス精密プレス加工を総抜き金型で行っており、バリを極限まで減らしております。

>>事例詳細はこちら

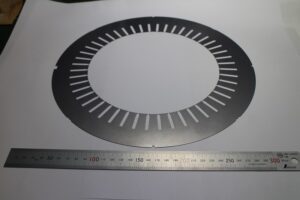

モーターコア(φ300×0.2mm)

こちらは、モーターコア(φ300×0.2mm)です。材質はSUS304で、主に車両部品として使われる製品です。

こちらのコアでは、当社が得意とするバリレス精密プレス加工を総抜き金型で行っており、バリを極限まで減らしております。さらに平面度も綺麗に仕上がっている、精密プレス加工品です。

>>事例詳細はこちら

T字6連結積層モーターコア (ポキポキコア)

こちらは、T字6連結積層モーターコア (ポキポキコア)です。材質は35A400で、主に動力伝導装置向けに使われる製品です。

この積層モーターコアは、順送金型によって金型内でカシメ積層をしております。直角度と並行度は0.05mmの精度が求められるため、精密な金型製造技術が必要となり、バリレス精密プレスを得意とする当社にご相談いただきました。

Tの字単体の積層コアは他の企業様でも製造されていますが、こちらはTの字コアを6個連結した状態で積層してあります。

>>事例詳細はこちら

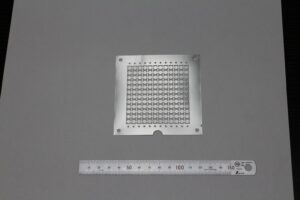

半導体製造装置用 正方形シム(プレス加工)

こちらは、半導体製造装置用の正方形シムです。材質はSUS304で、精密プレス加工で製作いたしました。

こちらのシムでは、90×90mmの中に144個の円(φ3.6)が5.5mmピッチ(±0.03)毎に形成されており、さらにそれぞれの円の中には1.5mm(±0.025)のスリットが3か所に、非常に狭いピッチで設けられています。そのため当社では、カス上がり防止とパンチ欠け防止の工夫を金型に施しております。

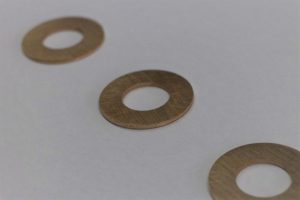

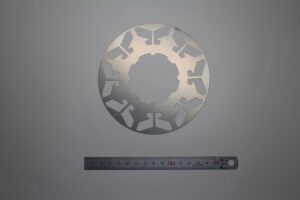

動力伝導装置用向け 丸シム・スペーサ

こちらは、動力伝動装置用の特注シム(スペーサ)です。りん青銅(C5191)の素材を、プレス加工で打ち抜いて製作いたしました。

今回の特注シムは、厚みの要求精度が±0.01mmであり、さらに表面と裏面の平面度は0.02mmをお客様から要求いただきました。これらの厚み精度や平面度の場合は、素材のみで精度保証するのが困難となりますので、当社ではプレス加工後に両面研磨を施しています。

シムリング φ30×φ26×0.1~0.5mm

こちらは、さまざまな用途に活用できる丸い形状のシムです。ステンレス素材です。0.1~0.5mmの板厚に対しプレス加工により製作しました。

特にM4系の電動ガンのレールシステム&アウターバレルを取り付けた時のガタつきを解消します。電動ガンM4系各のバレルロックリングとバレル基部の間に挟み込んで使用し実物や海外パーツを組込んだ時に生じるズレやガタ付きを解消します。

特注シム・積層コアなら「特注シム製造センター.com」まで!

いかがでしたでしょうか。本記事では、プレス加工における金型の重要性から、金型を内製しているからこそ実現できるプレス加工について解説いたしました。当社は、高精度な組み込み技術による「バリレスプレス」や生産性を最大化する金型設計提案で、お客様の課題解決に貢献します。

また、当社の強みはプレス加工に限りません。お客様の製品仕様、ロット数、ご予算に応じて、ワイヤーカット、エッチングなど、プレス加工以外の最適な製造方法を検討・提案することも可能です。特注シムや積層モーターコアの製造に関するあらゆる課題に、最適な加工方法でお応えします。ぜひ一度、お気軽にご相談ください。

>>ご相談・お問い合わせはこちら