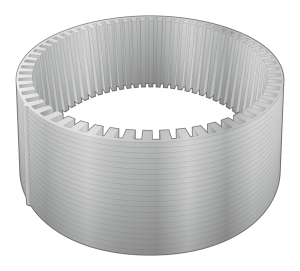

Φ250mm以上の大型モーターコアの試作が困難な理由とは?

Φ250mm以上の大型モーターコアの試作が困難な理由とは?

直近でご相談が多いと当社で感じているのは、外径がΦ250以上の大型モーターコアの試作です。

特にTier1メーカーの方々や、比較的大型のロボットや産業機器を製作しているメーカーの設計開発エンジニアの方々からのご相談が多いと感じています。

そして実際に当社で試作対応を行ったお客様からは、「やっと大型コアの試作対応できる会社が見つかりました…!」という喜びのお声をいただいております。それほど、お客様も大型モーターコアの試作対応が可能な企業を探すのに苦労されているのだと考えております。

このような大型モーターコアの試作が困難な理由は、いくつかあります。

- 材料の入手ルートが限られている

- 量産生産している場合は試作対応が困難

- 金型や積層などの小回り対応が困難

- 短納期対応が困難

- そもそも高精度な積層が困難

まず試作段階の大型モーターコアは、通常のモーターコアと比較して高い機能が求められます。そしてモーターコアの機能を高めるためには、板厚を可能な限り薄くする必要があります。

しかし板厚が薄くなると、電磁鋼板は0.25mm,0.27mm,0.3mmという薄板材料になるのですが、これらの板厚が薄い電磁鋼板は入手が難しくなっています。現状は中国からまとめて購入するというルートに限られており、Tier1メーカーのような大手企業でしか入手するのが困難な現状です。

>>モーターのステータに使われる材質とは?ステータの役割や構造、積層鉄心が使われる理由まで解説!

そのためモーターコアメーカーは、支給材での対応を余儀なくされるのですが、それでも現状で大型モーターコアの量産生産を行っている企業では、既存の案件に追われており、支給材であっても少量生産となる試作には対応していないケースが多くなっています。

特に試作では、試作用のモーターコア打ち抜き金型を製造する必要があり、さらに積層まで実施する必要があります。金型製造するにはもちろん時間がかかりますが、積層高さが50mm程度になると積層枚数も2o0枚程度となるため、1個製作するのにも1週間程度かかるケースもございます。

上記のような理由から、支給材であっても短納期対応することが困難で、相当な時間もかかるため、受け入れ対応していないモーターコアメーカーが多くなっています。

そして品質についても、大型モーターコアを精度よく積層すること自体が、技術的に難易度が高くなっています。Tier1メーカーの方々も困難と把握された中で対応可能な企業を探していらっしゃいますが、直角度や円筒度、平行度といった、最終的なモーターコアに必要とされる精度を満たすこと自体が困難となり、対応不可とするサプライヤーが多いのが現状です。

>>モーターコアとは?モーターコアの定義から特徴、加工方法までご紹介!

このような理由から、試作でΦ250mm程度の大きさのある大型積層コアに対応できる会社が少ないのが現状です。

そこで、当社に数多くご相談をいただいているような現状です。

特注シム製造センター.comが大型モーターコアの試作対応が可能な理由

特注シム製造センター.comを運営する飯島精機は、外径Φ250mm以上の大型モーターコアの試作にも対応している、数少ないモーターコアメーカーの1社です。当社が大型モーターコアの試作対応が可能な理由は、主に下記の通りです。

- バリレスプレスによる高精度試作打ち抜き加工

- 板厚に合わせた積層方法の幅広い対応

- モーターコア専用の標準ダイセット

- 大型モーターコアの試作に2,3ヵ月での短納期対応

- 1個から50個までの少量でも試作対応可能

- ステータコア・ロータコアのセット対応

- モーターコアブロックによる試作対応

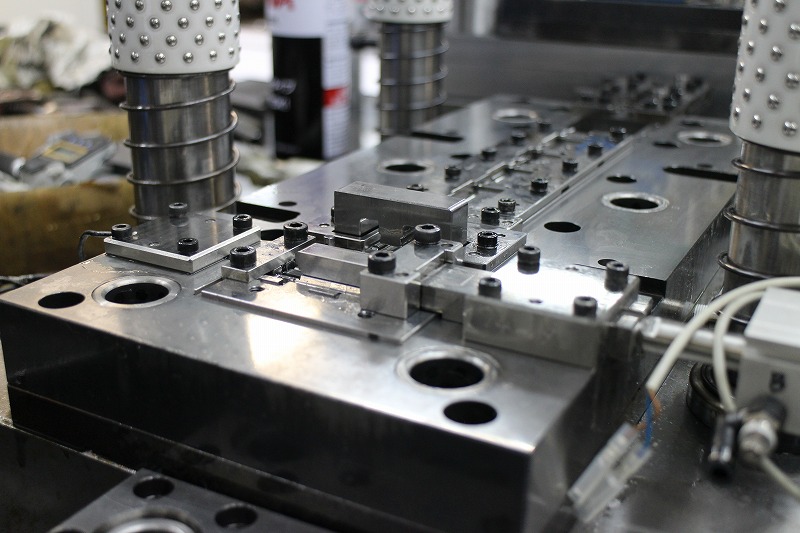

バリレスプレスによる高精度試作打ち抜き加工

当社のプレス加工技術を代表するのが、「バリレスプレス」です。バリレスプレスとは、極限までバリが発生しないように、当社で高精度に組み込んだプレス金型によって行われるプレス加工のことを指します。

当社では、シムやモーターコアなどの製品を問わず、また厚みも問わず、あらゆるせん断加工を対象としてバリレスプレスを行っております。

バリレスプレスを構成する当社の技術は、大きく3つにまとめられます。

- 適正クリアランスでの金型設計

- 金型部品の高精度加工

- 高い精度での金型組み込み

板厚に合わせた積層方法の幅広い対応

当社では、下記のような様々なモーターコアの積層方法に対応しております。

- 接着積層

- ピンカシメ積層

- ダボカシメ積層

- レーザー溶接積層

モーターコアには、板厚の厚さに応じて、最適な積層方法がございます。当社で製作している中では、0.25mm以上の電磁鋼板を積層する場合はダボカシメが多くなっていますが、0.25mm板厚で接着積層のご相談をいただいたり、お見積りした実績もございます。

ダボカシメ積層の詳細は下記動画をご覧ください!

モーターコア専用の標準ダイセット

当社では、より短納期かつ安価でモーターコアの試作対応ができるように、モーターコア専用の標準ダイセットをご用意しております。モーターコアのサイズに合わせたダイセットを用意し、中身のコア部分の形状のみお客様の形状や仕様に合わせて製作するというカセット方式のプレス金型です。

この標準ダイセットにより、コア部分のみ金型製作にて、当社では大型モーターコアの試作対応を実現しております。

大型モーターコアの試作に2,3ヵ月での短納期対応

このように当社が積層モーターコアの量産だけでなく試作にも対応できるような生産体制を取っていることから、大型モーターコアの試作について数多くのご相談をいただいております。

特に2,3ヵ月でΦ250~300mmの大型モーターコアの試作対応が可能な点を、お客様より評価いだたいており、継続的なモーターコアの試作開発パートナーとして当社を活用いただいております。

1個から50個までの少量でも試作対応可能

数量についても、通常であれば数百個から数千個の量産対応を行うモーターコアメーカーが多い中で、当社では単品から50個程度の、品質・機能評価段階で必要となる試作モーターコアの生産に対応しております。少量の試作モーターコアでも対応可能な点が、大型モーターコアの試作で当社が選ばれる理由の1つだと考えています。

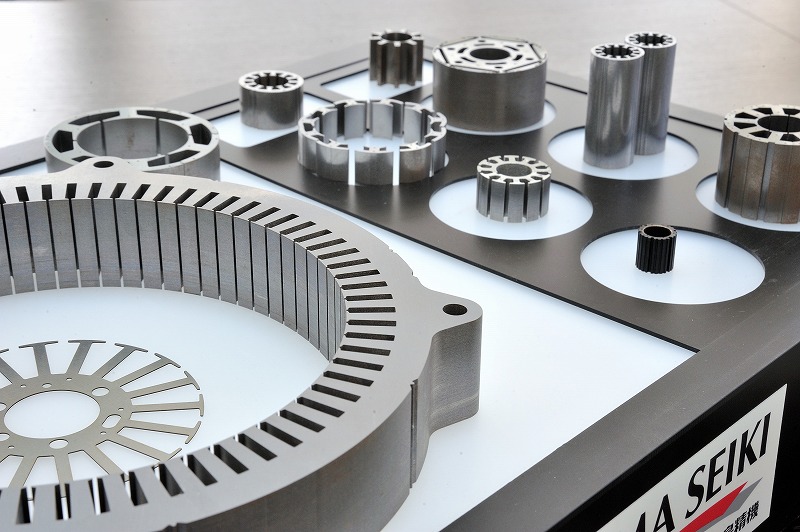

ステータコア・ロータコアのセット対応

また当社では、大型モーターコアの試作でご相談が多い、ステータコアとロータコアのセット試作についても対応しております。どちらも同時に同じサプライヤーで試作をしなければ品質・機能評価をするのが困難となりますが、同時に試作対応できる企業は数少なくなります。しかし当社では、ステータコア、ロータコアを両方とも試作対応することが可能です。

>>ステータコアとは?ステータコアの概要からステータの構造まで解説!

>>モーターのステータに使われる材質とは?ステータの役割や構造、積層鉄心が使われる理由まで解説!

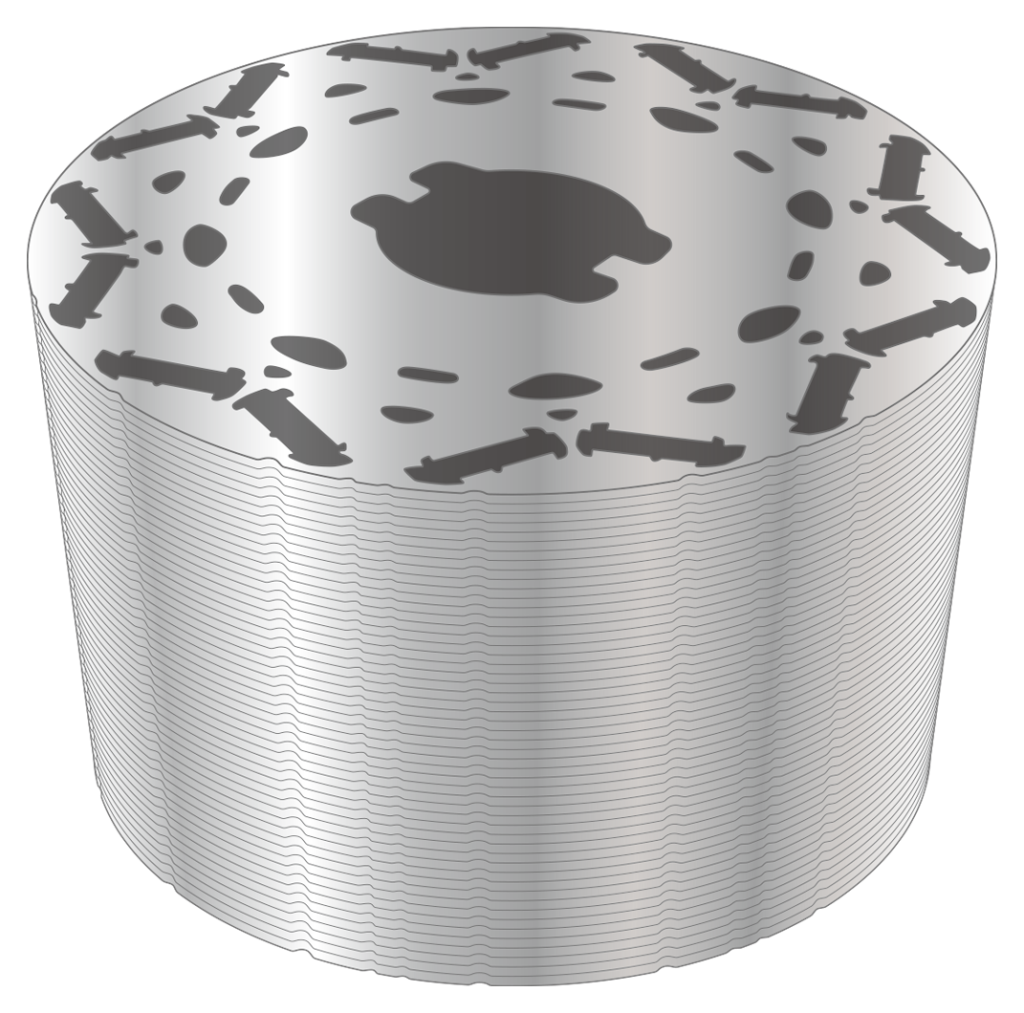

モーターコアブロックによる試作対応

特注シム製造センター.comを運営する飯島精機だからこそ製作可能なのが、モーターコアブロックです。

当社の積層コアの接着技術は、他社には真似することのできないノウハウがあると考えており、特に積層コアの試作に関しては大手メーカーからも厚い信頼を獲得しています。つまりは、「接着積層からワイヤーカットまで内製したいけど、接着積層は技術力が必要のようで自社での対応は難しいから、接着積層された材料を仕入れたい」というニーズがあると判明しました。そこで当社が開発したのが、「モーターコアブロック」です。

モーターコアブロックの特徴は、主に下記の通りです。

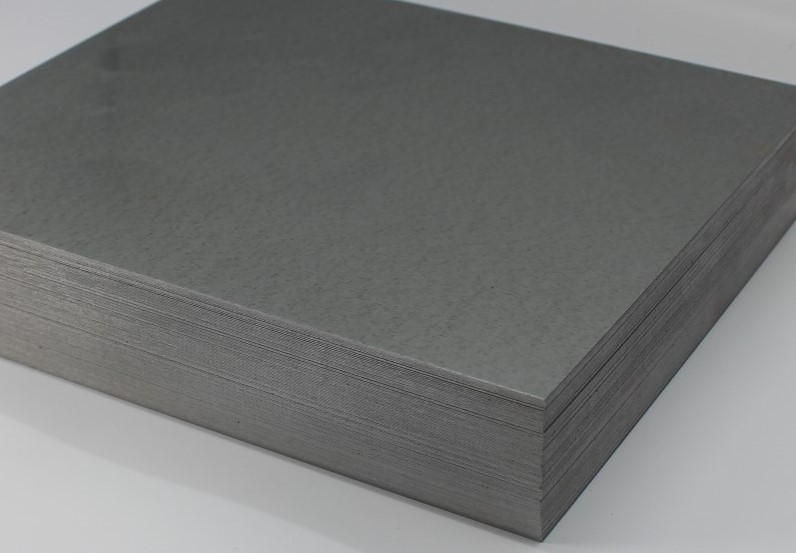

・独自の接着積層技術ノウハウが詰まったワイヤーカット加工用の電磁鋼板製 接着積層ブロック材

・サイズは、50mm×50mm、75mm×75mm、100mm×100mm ~ 300mm×300mmまで、幅広く対応可能

・接着高さは、5mm ~ 80mmまで、高い接着積層ブロックも製作可能

・材質は35A300(0.35t)と50A470(0.5t)の 2種類限定

現状は2種類の電磁鋼板にてモーターコアブロックの製作を行っておりますが、お客様のご要望に応じて別電磁鋼板のモーターコアブロックの製作にも特注対応いたします。

このような特徴から、当社ではΦ250mm以上の大型モーターコアの試作対応を実現しており、ご相談・ご依頼も数多くいただいております。

ただし、直角度や円筒度、平行度などの図面で指定いただく積層後の倒れに関する寸法公差は、当社では納期対応を重要視しておりますので、お客様にて依頼をしております。

大型モーターコアの製品事例

続いて、実際に特注シム製造センター.comで製造した、大型モーターコアの製品事例をご紹介いたします。

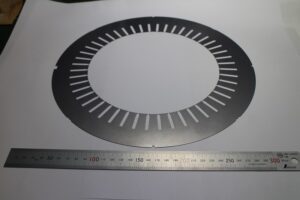

製品事例:モーターコア(φ300×0.2mm)

こちらは、モーターコア(φ300×0.2mm)です。材質は20Aで、主に車両部品として使われる製品です。

こちらのコアでは、当社が得意とするバリレス精密プレス加工を総抜き金型で行っており、バリを極限まで減らしております。さらに平面度も綺麗に仕上がっている、精密プレス加工品です。

>>事例詳細はこちら

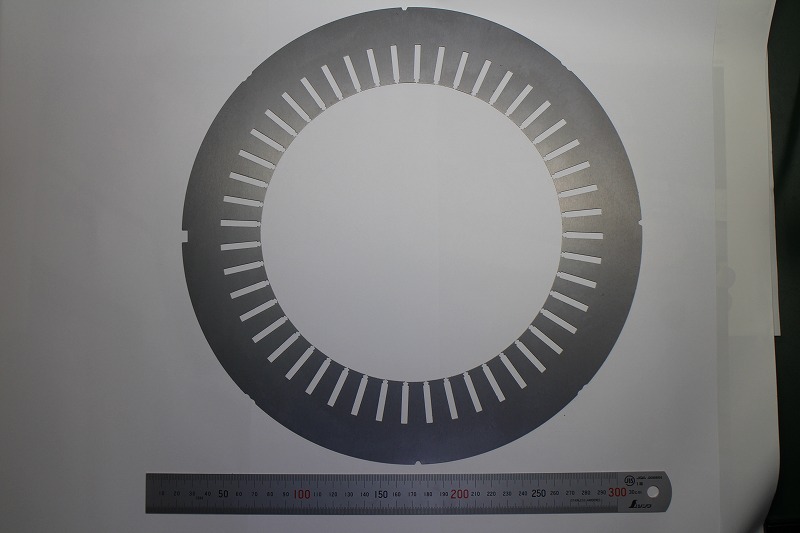

製品事例:モーターコア(φ250×0.2mm)

こちらは、モーターコア(φ250×0.2mm)です。材質は20Aで、主に車両部品として使われる製品です。

こちらのコアでは、当社が得意とするバリレス精密プレス加工を総抜き金型で行っており、バリを極限まで減らしております。さらに平面度も綺麗に仕上がっている、精密プレス加工品です。

>>事例詳細はこちら

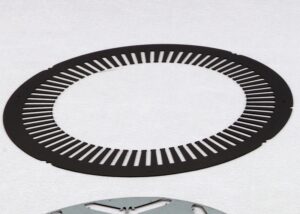

製品事例:ステータコア(φ300×0.25mm)

こちらは、ステータコア(φ300×0.25mm)です。材質は25Aで、動力伝達装置向けに使用される製品です。

こちらのステータコアは、サイズがφ3000mmとかなり大きめであり、ワイヤーカットで行うと時間的にも費用的にも膨大なコストがかかってしまいます。そのため当社では、試作金型を製作し、プレス加工によって打ち抜きを行い製作いたしました。

>>事例詳細はこちら

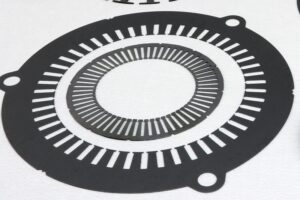

製品事例:ステータコア(φ250×0.2mm)

こちらは、ステータコア(φ250×0.2mm)です。材質は20A1500で、車両向けに使用される製品です。

こちらのステータコアは、サイズがφ250mmと大きめであり、ワイヤーカットで行うと時間的にも費用的にも膨大なコストがかかってしまいます。そのため当社では、試作金型を製作し、プレス加工によって打ち抜きを行い製作いたしました。

ティースが細く、その本数も多いため、プレス金型部品の加工精度及び組立精度が求められます。しかし特注シム製造センターでは、組み込み精度の良い金型を使用したバリレス精密プレス加工によって、バリがほとんどない綺麗な仕上がりで製造することができました。

>>事例詳細はこちら