モーターのステータに使われる材質とは?ステータの役割や構造、積層鉄心が使われる理由まで解説!

モーターにはステータとローターという2種類の回転を生み出す部品がありますが、役割には大きく違いがある一方で、構造や材質には違いがないということをご存知の方は多くいらっしゃいます。しかし、なぜステータコアを積層しなければいけないのか、どのような積層方法がいいのか、という点は知らないままでモーター製造のご依頼をいただくことも多いと感じています。

今回はモーターのステータに使われる材質や、ステータの役割や構造、積層鉄心が使われる理由、さらには実際に当社で製作したステータコアの事例まで、まとめて解説いたします。

モーターにおけるステータと、その役割とは?

モーターはおよそ下記の様な構成要素に分類されます。

- ローター(rotor)・回転子

- ステータ(stator)・固定子

- ベアリング(bearing)、軸受

- ブラケット(bracket)

その名の通り、ローターは回転する部分で、ステータはブラケットと一体となり固定され、ローターを回転させる部分です。そのためローターとステータはセットで使用されます。

ステータに使われる材質は?

モーターには銅線や絶縁体、永久磁石が使用されますが、ステータやローターには鉄心が使用されます。そして鉄心には、積層された電磁鋼板が使用されます。

当社では、35A440、20A1500、50A1000、などの様々な電磁鋼板での製造実績がございます。

ステータの構造

ステータコアが構成要素の1つである「ステータ」には様々な構造種類があります。ステータは主に以下2つの構造に分類することができます。

| 分類名 | 構造の特徴 | メリット /

デメリット |

主な使用場面 |

| 分布巻きステータ | ・複数のティースに巻きつける構造

・同心巻、重ね巻、波巻と種類がある

・現状主流の巻き方 |

【メリット】

・集中巻きと比較しモータの騒音が改善される ・磁石量を抑えることができる 【デメリット】 ・コイルエンドが大きくなる ・巻線方法が複雑化 |

・産業用モータ 等

|

| 集中巻きステータ | 1つのティースに巻きつけるシンプルな構造 | 【メリット】

・分布巻きと比較し巻線方法が容易 ・コイルエンドを抑えることができる ・銅線の低減を実現 【デメリット】 ・分布巻きと比較して平均トルク特性が悪化し、磁石量を多く使用してしまう |

・小型自動車

・家電製品 等 |

このようにステータは巻線方法によって特徴や用途が異なります。

この他にも、誘導子型ステータや永久磁石型ステータがあり、主にどんな用途で用いたいのかという視点で巻線方法を選択することが重要です。

>>ステータコアとは?ステータコアの概要からステータの構造まで解説!

ステータコアが積層される理由とは?

ステータコアを積層する目的は、絶縁した板を積層しなければモーターとして成り立たないためです。積層しなければ、渦電流が発生していまい、ロスが大きくなってしまいます。そのため電磁鋼板のような絶縁板を積層して積層モーターコアとすることで、渦電流の発生を防止します。積層すればするほど、鉄損失が減り、モーターの効率が良くなります。

逆に言うと、電磁鋼板に絶縁コーティングがされていない場合は、渦電流が発生してしまい、これにより熱も発生してしまい、モーターの効率が極めて悪化してしまいます。

ステータコアとローターコアの違いとは?

スタータコアは固定して使われるコアで、ローターコアは回転という意味の通りで高速回転しながら使用されるコアです。そのためステータコアとローターコアはセットで使用されるモーターコアとなります。ステータコアとローターコアは、内側のコアが回る場合も、外側のコアが回転する場合もあります。そのため、外側がステータコアという位置的な定義ではなく、固定されているか回転するかによって呼び方が変わるのです。

>>モーターコアとは?モーターコアの定義から特徴、加工方法までご紹介!

>>レゾルバとは?レゾルバの概要から電気自動車との関係まで解説!

ステータコアの積層方法は、接着積層?ダボ積層?

当社には、「ステータコアの試作をお願いしたいのですが、接着積層とダボ積層の2通りでお見積りいただけますか?」というご質問をいただくケースも多くなっています。

特注シム製造センター.comでは、ステータコアの接着積層とダボ積層の2通りでのお見積り提出をいたします。当社では基本的に2通りでのご提案をさせていただき、お客様にどちらかを選択いただくようにしています。

接着積層の場合は金型を必要としないため、早く安くご提供することができます。一方でダボ積層は、金型を製作するため、より量産に近い形での製品の提供ができ、さらに製品1個当たりの単価を安くご提供できます。

どちらにもメリット・デメリットがございますので、当社では2通りのお見積りにてご提案させていただきますが、当社では接着積層を選択いただくケースが若干多い状況です。当社の積層コアの接着技術は、他社には真似することのできないノウハウがあると考えており、特に積層コアの試作に関しては大手メーカーからも厚い信頼を獲得しています。

ダボカシメ積層の詳細は下記動画をご覧ください!

当社では、モーターコア・積層コアに関するご相談を多数いただいております。ここではその一部になりますが、当社からの積層コアに関するよくある質問への回答を記載しています。

当社のステータコアの製品事例

分割ステータコア

こちらは、分割ステータコアの量産品です。材質は50A300で、動力伝達装置に使用される製品です。

俯瞰写真をよく見るとお分かりいただけますが、丸ダボカシメを2か所行うことで積層しています。当社では、このようなカシメの場合は金型内での積層によりステータコアの製作を行っております。

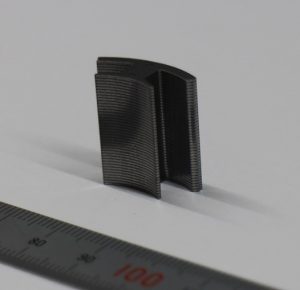

ステータコア φ40 積層 キー溝付き

こちらは、ステータコアの量産品です。材質は35A440で工具等のモーターに使用される製品です。

金型内積層によりカシメ方法は丸ダボカシメを行うことで積層しています。また側面にキー溝が必要な製品であり、従来はフライス加工によりキー溝を2箇所、追加工していました。

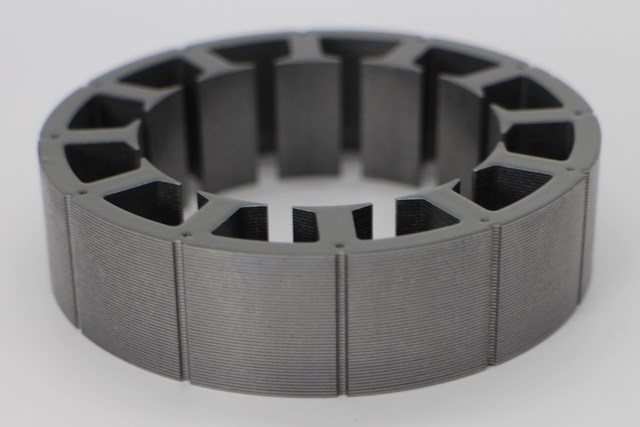

ステータコア φ50 積層

こちらは、アウターステータコアの量産品です。材質は50A1000で、FA、ロボット、動力伝動装置に使用される製品です。順送金型による型内積層を行っており、カシメ方法は丸ダボカシメを行うことで積層しています。

お客様からは、カシメの強度や、製品の垂直精度に関して、なるべく精度良くお願いしたいというご要望をいただきました。当社では、カシメ強度や垂直精度など、お客様のご要望にあわせて積層コアを中心としたプレス部品の製作をいたします。

ステータコア φ60 積層

こちらは、ステータコアの量産試作品です。材質は50A1000で、自動車・輸送に使用される製品です。試作品ではありますが量産と同じ金型内積層の金型を製作しました。カシメ方法は丸ダボカシメを行うことで積層しています。

お客様からは、カシメの強度や、製品の垂直精度に関して、なるべく精度良くお願いしたいというご要望をいただきました。当社では、カシメ強度や垂直精度など、お客様のご要望にあわせて積層コアを中心としたプレス部品の製作をいたします。

ステータコア φ70 積層

こちらは、アウターステータコアの試作品です。材質は50A1000で、FA、ロボット、動力伝動装置に使用される製品です。試作金型による打ち抜きと、Vカシメ型による積層を行いました。カシメ方法はVダボカシメを行うことで積層しています。

お客様からは、カシメの強度や、製品の垂直精度に関して、なるべく精度良くお願いしたいというご要望をいただきました。当社では、カシメ強度や垂直精度など、お客様のご要望にあわせて積層コアを中心としたプレス部品の製作をいたします。

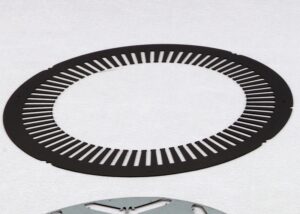

ステータコア(φ250×0.2mm)

こちらは、ステータコア(φ250×0.2mm)です。材質は20A1500で、車両向けに使用される製品です。

こちらのステータコアは、サイズがφ250mmと大きめであり、ワイヤーカットで行うと時間的にも費用的にも膨大なコストがかかってしまいます。そのため当社では、試作金型を製作し、プレス加工によって打ち抜きを行い製作いたしました。

ティースが細く、その本数も多いため、プレス金型部品の加工精度及び組立精度が求められます。しかし特注シム製造センターでは、組み込み精度の良い金型を使用したバリレス精密プレス加工によって、バリがほとんどない綺麗な仕上がりで製造することができました。

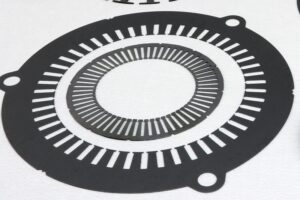

ステータコア(φ300×0.25mm)

こちらは、ステータコア(φ300×0.25mm)です。材質は25Aで、動力伝達装置向けに使用される製品です。

こちらのステータコアは、サイズがφ3000mmとかなり大きめであり、ワイヤーカットで行うと時間的にも費用的にも膨大なコストがかかってしまいます。そのため当社では、試作金型を製作し、プレス加工によって打ち抜きを行い製作いたしました。

サイズが大きい一方で精度は他の部品と同様のため、プレス金型部品の加工精度及び組立精度が求められる製品でした。しかし特注シム製造センターでは、組み込み精度の良い金型を使用したバリレス精密プレス加工によって、バリがほとんどない綺麗な仕上がりで製造することができました。

飯島精機だからこそ可能なモーターコアブロック

特注シム製造センター.comを運営する飯島精機だからこそ製作可能なのが、モーターコアブロックです。モーターコアブロックの特徴は、主に下記の通りです。

・独自の接着積層技術ノウハウが詰まったワイヤーカット加工用の電磁鋼板製 接着積層ブロック材

・サイズは、50mm×50mm、75mm×75mm、100mm×100mm ~ 300mm×300mmまで、幅広く対応可能

・接着高さは、5mm ~ 80mmまで、高い接着積層ブロックも製作可能

・材質は35A300(0.35t)と50A470(0.5t)の 2種類限定

現状は2種類の電磁鋼板にてモーターコアブロックの製作を行っておりますが、お客様のご要望に応じて別電磁鋼板のモーターコアブロックの製作にも特注対応いたします。

>>モーターコアブロックとは?

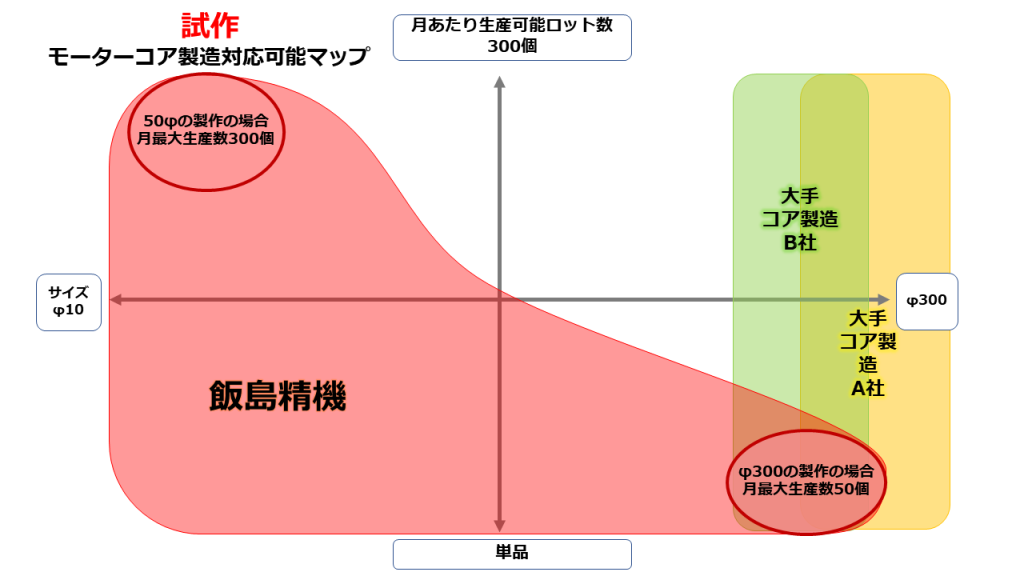

当社のモーターコアの対応領域について

特注シム製造センター. comでは、モーターコアの製造に試作から量産まで幅広く対応しております。特に、下記のサイズ・ロット数ですと、当社の技術力が最も発揮される領域になります。

試作:1個から50個までの少量でも試作対応可能

通常であれば数百個から数千個の量産対応を行うモーターコアメーカーが多い中で、当社では単品から50個程度の、品質・機能評価段階で必要となる試作モーターコアの生産に対応しております。少量の試作モーターコアでも対応可能な点が、モーターコアの試作で当社が選ばれる理由の1つだと考えています。

特注シム製造センター. comでは、最大Φ300のコアを製造することができます。Φ300だと、月に最大50個ほどの生産体制を保有しております。Φ50のコアですと月に300個ほどの安定生産が可能です。お客様のご要望に応じて、ワイヤーカット・プレス加工両方での試作対応いたします。

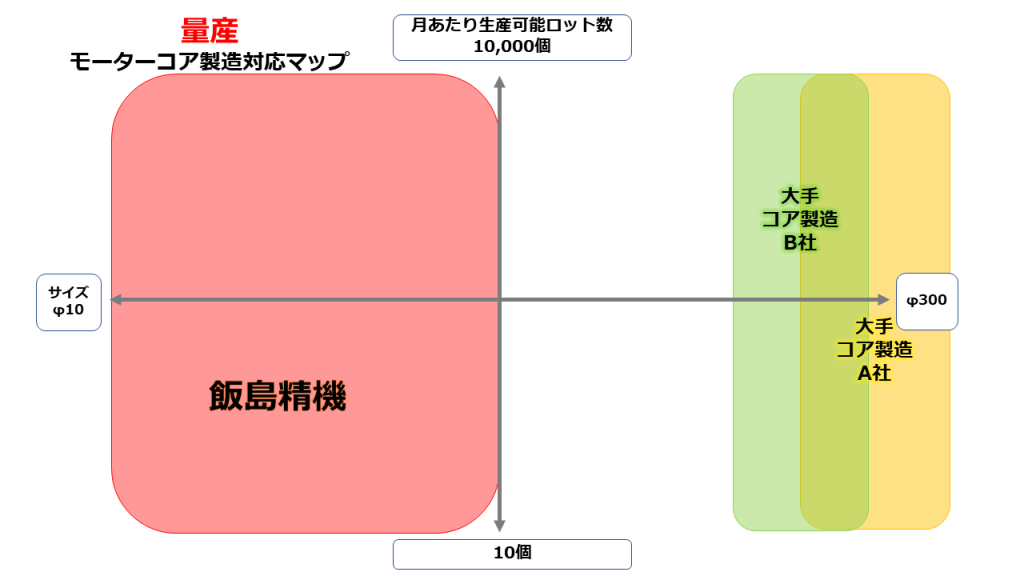

量産:10000個までの小・中型サイズに柔軟に対応

量産の場合、小・中型サイズの量産に特化しております。

当社では、順送金型による量産対応が可能です。カシメ積層は、全体的な工程としてプレス以降のプロセスを半自動化することができるため、 接着積層やレーザー溶接積層等の他の積層方法と比較して、低コストで供給できることが大きな特徴です。

当社では、ダボカシメ積層、ピンカシメ積層による製造が多いですが、積層モーターコアの強度や精度をご要望に応じて製造するため、カシメ径やカシメ位置、カシメ数、これらの情報をまずはお客様からお伺いいたします。その上で、当社の過去実績をもとに、お客様に最適なカシメ位置やカシメ方法のご提案をしております。

積層ステータコアをご検討の方は「特注シム製造センター.com」まで!

特注シム製造センター.comでは、モーターコアの製造実績も多数ございますので、ご検討されている方はぜひお気軽にお問い合わせください。

>>当社の技術提案事例はこちら

>>ご相談・お問い合わせはこちら