モーターコアの試作は、ステータとロータをセットで依頼すべき?

近年は輸送機器や産業機器の開発需要から、積層モーターコアの試作ニーズが高まっています。積層モーターコアはステータとロータから構成されますが、その製造依頼プロセスは様々で、ステータとロータを別々に製造依頼するケースも多いのが現状です。しかしステータとロータを一緒に試作製造依頼することで、様々なメリットがあります。

本コラムでは、積層モーターコアの試作ニーズが高まっている背景から、ステータとロータのそれぞれのモーターコアの役割、モーターコアのステータとロータの試作をセットで依頼するメリット、モーターコアのステータとロータを個別に依頼する際のデメリット・リスク、そして当社が積層モーターコアのステータとロータの試作セット対応が可能な理由と製造実績まで、まとめてご紹介いたします。

積層モーターコアの試作ニーズが高まっている背景

電動化技術の進展とともに、モーターコアの試作ニーズは急速に高まっています。特に自動車業界では、電動モーターの軽量化や高効率化を追求する動きが加速しており、これが積層モーターコアの重要性をさらに高めています。そしてモーターの効率を向上させるためには、コアの構造や素材の選定が重要であり、その試作段階での品質や精度は最終的な製品性能に大きく影響します。また、モビリティや輸送機器分野では新技術の実装が求められており、試作のスピードと精度が求められています。

そして自動車業界以外にも、積層モーターコアの試作ニーズが高まっています。ポンプメーカーや装置機器メーカー、ロボットメーカーなど、自社でモーター開発をするメーカーの開発エンジニアの方々からも、当社のような積層モーターコアメーカーに試作依頼をいただいております。

このように、製造業全体でコスト削減や迅速な試作が求められる中で、積層モーターコアの試作ニーズは今後も増加が予想されます。

>>モーターコアとは?モーターコアの定義から特徴、加工方法までご紹介!

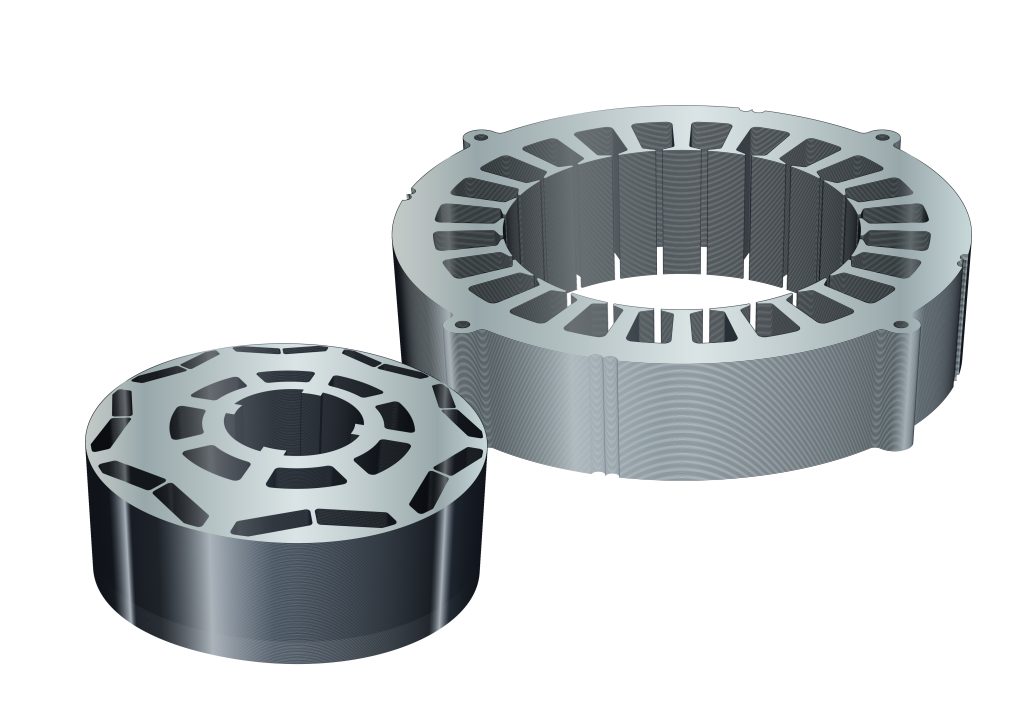

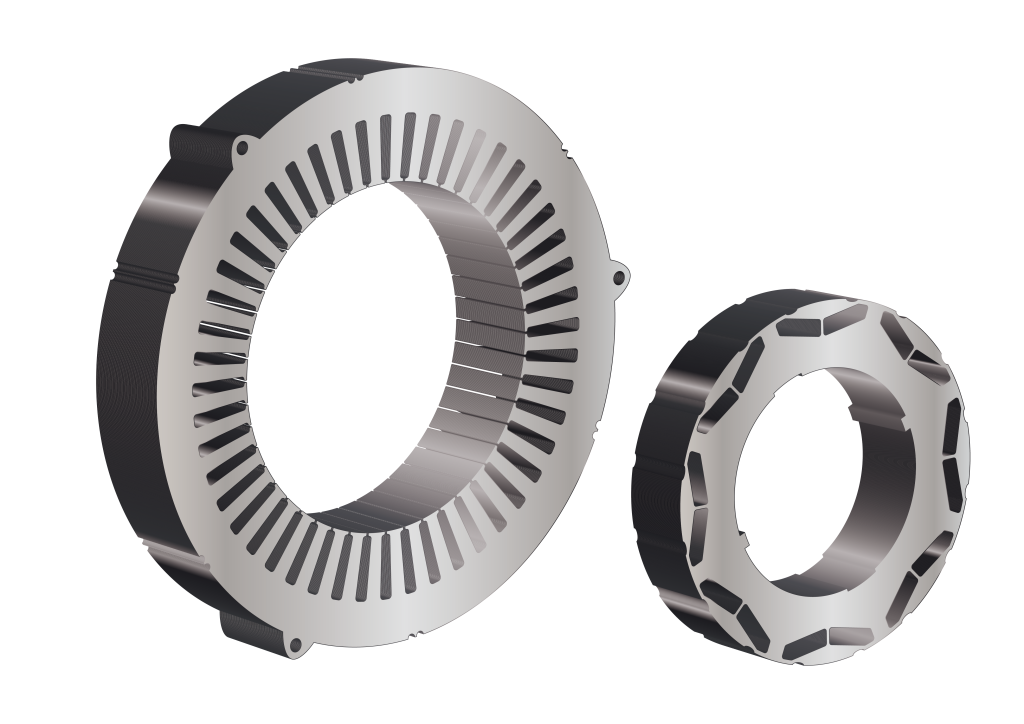

積層モーターコアのステータとロータの役割

モーターは、ステータ(固定子)とロータ(回転子)という二つの重要な要素から構成されています。これらの部品が、電気エネルギーを機械的エネルギーに変換する際にそれぞれ特定の役割を果たします。まず、ステータはモーターの固定部分であり、電流を通じて磁場を発生させ、ロータがその磁場を利用して回転運動を行うことでモーターが動作します。このステータとロータの精密な設計と製造は、モーターの効率性や耐久性、性能に直接影響を及ぼします。

ロータの役割と構造

ロータは、モーターの回転部分であり、機械を動かす動力源として機能します。ロータにはコイル(巻線)が施されており、電流が流れることで磁場が生成され、この磁場によってロータは回転します。この回転運動が、最終的に機械的エネルギーを生み出し、シャフトを通じてトルクや運動が外部に伝達されます。ロータは、シャフト、ロータコア、巻線、ファンなどの部品で構成されており、特にロータコアの精度や品質はモーター全体の性能に大きく影響を与えます。ロータの設計は、モーターの効率的な運動とトルクの生成に不可欠であり、バランスの取れた高精度のロータコアが必要とされます。

ロータは、珪素鋼板を円筒状に重ねたロータコアに巻線を施すことで製作されます。この構造により、ロータは効率的に機械的エネルギーを生成し、シャフトを通じてトルクを外部に伝達します。また、ロータの回転速度やトルクの性能は、このコアや巻線の設計、素材に大きく左右されます。

>>ロータコアとは?モーターにおけるロータコアの構造から役割まで解説!

ステータの役割と構造

一方、ステータはモーターの固定部分であり、磁場を作り出す役割を担っています。ステータはロータに対して固定されており、モーターの動作を支えるために必要な電磁界を生成します。ステータコアは、ロータが効率的に回転するための磁場を発生させるため、非常に重要な部品です。ステータの精度が低い場合、モーターの効率が大幅に低下するだけでなく、発熱やノイズが増加する原因となります。

ステータの巻線方法には大きく分けて二つのタイプがあります。それが「分布巻き」と「集中巻き」です。分布巻きステータは、複数のティースに巻線を巻きつける方法で、現状主流となっている巻線方式です。この方法はモーターの騒音を抑え、効率的な運転が可能となります。しかし、コイルエンドが大きくなるため、設計が複雑になるというデメリットもあります。一方、集中巻きステータは、1つのティースにシンプルに巻線を巻く方法で、構造が簡単で巻線が容易に行えますが、平均トルク特性が劣化し、磁石量を多く必要とする欠点があります。

また、ステータには誘導子型や永久磁石型などの種類があり、用途に応じた選定が求められます。例えば、産業用モーターには分布巻きステータが多く使用され、小型自動車や家電製品には集中巻きステータが選ばれることが一般的です。これらの設計選択は、モーターの使用目的や性能要件に合わせて最適化されます。

>>ステータコアとは?ステータコアの概要からステータの構造まで解説!

>>モーターのステータに使われる材質とは?ステータの役割や構造、積層鉄心が使われる理由まで解説!

ステータとロータの精度とその影響

ステータとロータの精度は、モーターの性能を左右する最も重要な要素です。積層モーターコアでは、ステータとロータの積層板がそれぞれ非常に薄く(通常0.5mm以下)、精度高い積層加工が求められます。これにより、渦電流の抑制が可能となり、モーターの効率向上や発熱の抑制につながります。特にロータのバランスやシャフトとの接合が不正確であると、回転運動に支障をきたし、最終的な機械の寿命や性能に悪影響を与える可能性があります。

ステータとロータの組み合わせが適切であれば、モーターは高効率で動作し、長寿命化が期待できます。そのため、試作段階でステータとロータの品質精度が非常に重要となります。

積層モーターコアの製作依頼

積層モーターコアの製作は、主に3つの流れで依頼されています。

・メーカー ⇒ 受託型加工業 ⇒ モーターコアメーカー

・メーカー ⇒ 商社 ⇒ モーターコアメーカー

・メーカー ⇒ モーターコアメーカー

通常は、メーカーが受託型加工業者に外注する形で進められます。このプロセスでは、モーターコアの一部をさらに他の業者に外注することが一般的です。例えば、メーカーから受託型加工業者がモーターの依頼を受けて、ステータを自社で、ロータを外注で製作依頼、そして自社でモーターのアセンブリを行うというケースです。

一方で、自動車や輸送機器関連の大手メーカー様は、商流の関係で商社を介して製作依頼して、加工業者が製造することが多く見られます。

どちらのプロセスでも、ステータとロータを個別に依頼することもありますが、それにより生じるリスクやコスト増加の問題も少なくありません。特にモーターコアの試作段階では、一括して製作依頼を行う方が効率的にもなります。

そのため、当社のようなステータとロータのセットで試作製作が可能なモーターコアメーカーに依頼するケースも増えています。

モーターコアのステータとロータの試作をセットで依頼するメリットとは?

モーターコアのステータとロータをセットで依頼することには、多くのメリットがあります。

・1社にセットで依頼することで、モーターコア試作の全体効率が向上

・ステータとロータの適合性が確保され、組み合わせの不具合が減少

・モーターコアの試作に関係する会社が1社になることでコスト最適化

・図面では表れない調整を1社で完結

まず、1社にモーターコアのステータとロータをまとめて試作依頼することで、製造工程が統合され、調整やフィードバックが一元化されます。これにより、作業の効率が向上し、納期が大幅に短縮されます。また、ステータとロータの適合性が確保されるため、組み合わせに関する不具合が最小限に抑えられます。別々の業者に依頼した場合、両者の精度が一致しないリスクが高くなるため、セットでの依頼が推奨されます。

さらに、1社に依頼することで、全体のコストが最適化されます。複数の業者を介さないため、追加の調整や修正が減少し、図面上には表れない微調整も容易に完了できます。これにより、試作品の精度が高まり、短期間で品質の高いモーターコアの試作が可能となります。特に、試作段階でのフィードバックが直接製造業者に伝わるため、開発サイクルが迅速かつ円滑に進むのも大きな利点です。

モーターコアのステータとロータを個別に依頼する際のデメリット・リスクとは?

上記を裏返すと、モーターコアのステータとロータを個別に依頼することには、下記のようなデメリットになります。

・ステータとロータを分けて試作依頼すると、図面には表れない部分の精度差が生まれる

・ステータとロータの組み合わせ不良が発生する恐れあり

・ステータとロータをそれぞれ調達管理する必要があり、管理工数がかかる

・複数社にモーターコアの試作を依頼するため、コストが増加する可能性が高い

まず、各部品の精度に差が出る可能性が高く、図面には表れない微細なズレが積み重なることで、組み合わせ不良が発生しやすくなります。こうした不具合は試作全体の品質低下につながり、製品としての性能が不安定になることが懸念されます。

さらに、ステータとロータを別々に調達・管理するため、工数が増加し、プロジェクトの複雑さが増します。管理が煩雑になると、異なる業者間での責任の所在が不明確になり、問題解決が遅れるリスクもあります。また、複数社に依頼することでコストが増加する可能性も高く、納期の遅延や追加の手戻り作業が発生する恐れがあります。結果として、プロジェクト全体の進行が非効率的になり、開発スケジュールや予算を圧迫するリスクが伴います。

特注シム製造センター.comが積層モーターコアのステータとロータの試作セット対応が可能な理由とは?

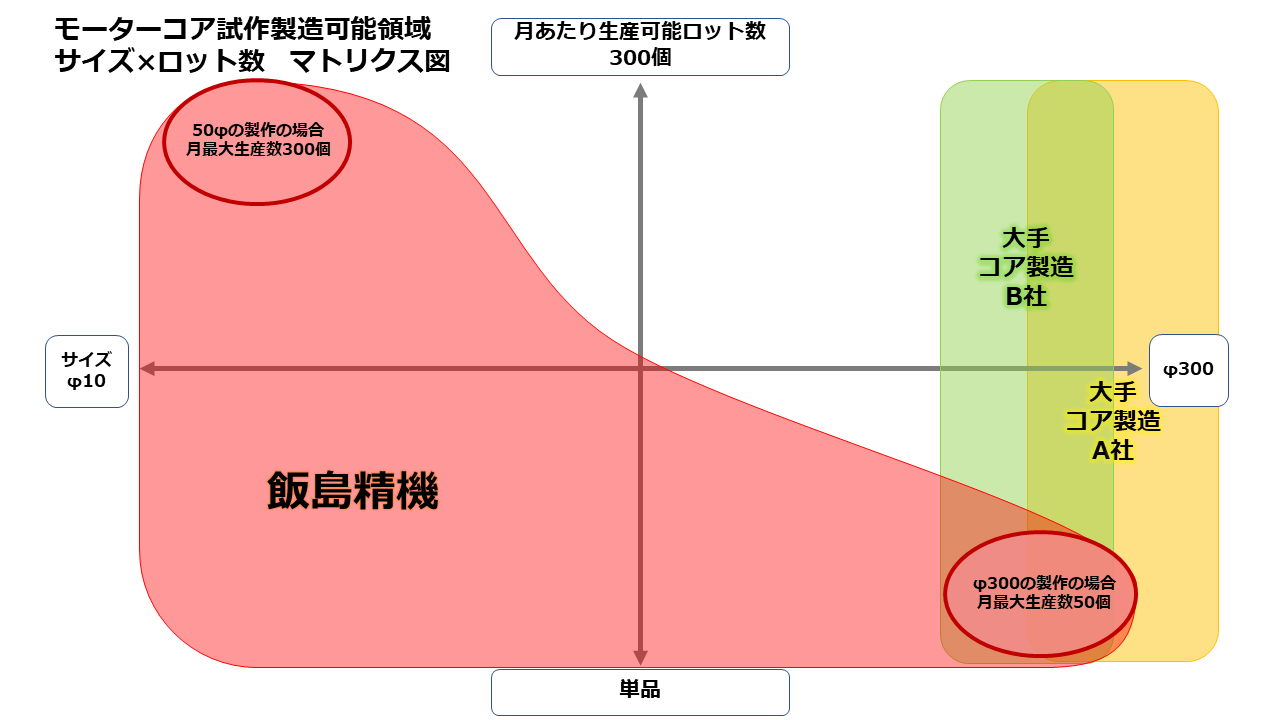

特注シム製造センター.comを運営する飯島精機は、積層モーターコアのステータとロータのセット試作製造にも対応している、数少ないモーターコアメーカーの1社です。当社がモーターコアの試作対応が可能な理由は、主に下記の通りです。

・ステータとロータの試作セット対応実績

・バリレスプレスによる高精度試作打ち抜き加工

・板厚に合わせた積層方法の幅広い対応

・モーターコア専用の標準ダイセットによる少数試作の短納期対応

・モーターコアの試作に2,3ヵ月での短納期対応

・1個から50個までの少量でも試作対応可能

ステータとロータの試作セット対応実績

当社では、受託型加工業者や技術商社、そしてメーカーの開発エンジニアの方々から、モーターコアの試作依頼を数多く承ってきました。当社では大型のモーターコアの試作にも対応していることから、ステータとロータの試作セット依頼についても多くご相談をいただいており、セットでの製造実績もございます。

特にサイズがΦ100以下で、数量がやや多く必要なモーターコアの試作の際に、当社にセットでご依頼いただくケースが多くなっています。

バリレスプレスによる高精度試作打ち抜き加工

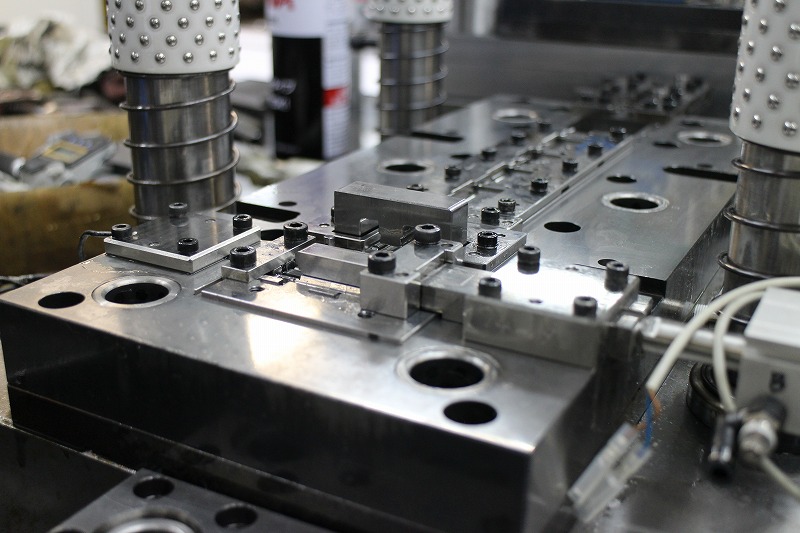

当社のプレス加工技術を代表するのが、「バリレスプレス」です。バリレスプレスとは、極限までバリが発生しないように、当社で高精度に組み込んだプレス金型によって行われるプレス加工のことを指します。

当社では、シムやモーターコアなどの製品を問わず、また厚みも問わず、あらゆるせん断加工を対象としてバリレスプレスを行っております。

バリレスプレスを構成する当社の技術は、大きく3つにまとめられます。

- 適正クリアランスでの金型設計

- 金型部品の高精度加工

- 高い精度での金型組み込み

板厚に合わせた積層方法の幅広い対応

当社では、下記のような様々なモーターコアの積層方法に対応しております。

- 接着積層

- ピンカシメ積層

- ダボカシメ積層

- レーザー溶接積層

モーターコアには、板厚の厚さに応じて、最適な積層方法がございます。当社で製作している中では、0.25mm以上の電磁鋼板を積層する場合はダボカシメが多くなっていますが、0.25mm板厚で接着積層のご相談をいただいたり、お見積りした実績もございます。

ダボカシメ積層の詳細は下記動画をご覧ください!

モーターコア専用の標準ダイセットによる少数試作の短納期対応

当社では、より短納期かつ安価でモーターコアの試作対応ができるように、モーターコア専用の標準ダイセットをご用意しております。モーターコアのサイズに合わせたダイセットを用意し、中身のコア部分の形状のみお客様の形状や仕様に合わせて製作するというカセット方式のプレス金型です。

この標準ダイセットにより、コア部分のみ金型製作にて、当社ではモーターコアの試作対応を実現しております。

モーターコアの試作に2,3ヵ月での短納期対応

このように当社が積層モーターコアの量産だけでなく試作にも対応できるような生産体制を取っていることから、モーターコアの試作について数多くのご相談をいただいております。

特に2,3ヵ月でΦ250~300mmの大型モーターコアの試作対応が可能な点を、お客様より評価いだたいており、継続的なモーターコアの試作開発パートナーとして当社を活用いただいております。

>>Φ250mm以上の大型モーターコアの試作が困難な理由とは?

1個から50個までの少量でも試作対応可能

数量についても、通常であれば数百個から数千個の量産対応を行うモーターコアメーカーが多い中で、当社では単品から50個程度の、品質・機能評価段階で必要となる試作モーターコアの生産に対応しております。少量の試作モーターコアでも対応可能な点が、モーターコアの試作で当社が選ばれる理由の1つだと考えています。

特注シム製造センター. comでは、最大Φ300のコアを製造することができます。Φ300だと、月に最大50個ほどの生産体制を保有しております。Φ50のコアですと月に300個ほどの安定生産が可能です。

そして最も重要なことですが、モーターコアの試作でステータとロータをセットで製造する場合、1個の積層モーターコアにも数十~百枚程度の電磁鋼板が必要となります。そのため、モーターコアをセットで製造する場合は、ある程度の枚数を製造しなければいけません。これをワイヤーカットで製造すると、加工時間もコストも多くかかります。

そのため、モーターコアのステータとロータの試作セット加工の場合は、試作であってもプレス金型を製作する方がコストメリットが生じ、結果として納期も短縮されるケースが多くなります。

そして当社では、上記のようにモーターコア専用の標準ダイセットを保有しており、独自のバリレスプレスの技術力と豊富な実績から、モーターコアの試作セット製造メーカーとして多くのお客様からご相談を受けております。

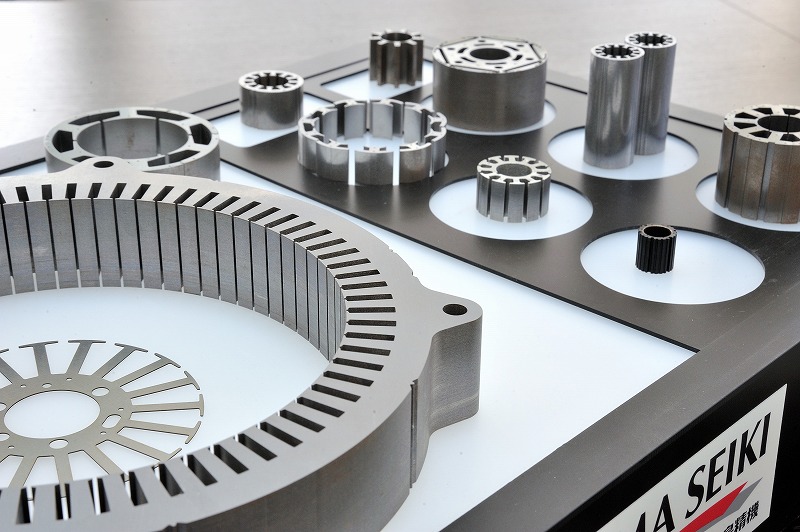

当社の積層モーターコアの製品事例

続いて、実際に当社で製作した積層モーターコアの製品事例をご紹介いたします。

積層ローターコア

こちらは、ローターコアの量産品です。材質は50A300で、動力伝達装置に使用される製品です。

俯瞰写真をよく見るとお分かりいただけますが、丸ダボカシメを4か所行うことで積層しています。当社では、このようなカシメの場合は金型内での積層によりローターコアの製作を行っております。

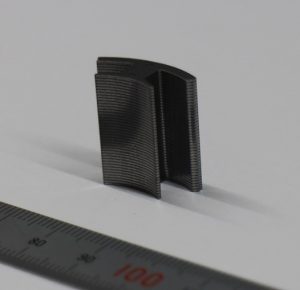

ローターコア φ150 試作

こちらは、車両向けのモーターコアです。材質は50A1000で、ワイヤーカットにより加工をいたしました。

こちらのモーターコアは、試作であり短納期かつ低コストが求められたため、金型を製作せずにワイヤーカットで製作しました。

分割ステータコア

こちらは、分割ステータコアの量産品です。材質は50A300で、動力伝達装置に使用される製品です。

俯瞰写真をよく見るとお分かりいただけますが、丸ダボカシメを2か所行うことで積層しています。当社では、このようなカシメの場合は金型内での積層によりステータコアの製作を行っております。

>>事例詳細はこちら

積層モーターコア(φ110×35×0.2mm)

こちらは、積層モーターコア(φ110×35×0.2mm)です。材質は50A300で、主に動力伝導装置向けに使われる製品です。

この積層モーターコアは、順送金型によって金型内でカシメ積層をしております。直角度、並行度、同軸度、真円度のすべてで0.05mmの精度が求められるため、精密な金型製造技術が必要となり、バリレス精密プレスを得意とする当社にご相談いただきました。

>>事例詳細はこちら

ドローン用 分割積層モーターコア 試作開発

こちらはドローン用 分割積層モーターコア 試作開発事例です。多数個の分割コアを組み合わせて多角形状にして、中心に回転子を設けた特殊形状の積層モーターコアでした。

量産を前提とした試作ということで、分割コアの接着積層に対応可能な企業を探されている中で、ドローンメーカーのお客様からご相談をいただきました。

当社では、大手モーターコアメーカーでは対応が困難となる、複雑形状かつ試作~量産手前段階の中ロットで小回り対応をいたします。試作開発であっても当社ではおよそ4週間で分割コアを製作いたしますので、短納期対応もお客様からご評価いただけている点だと考えております。

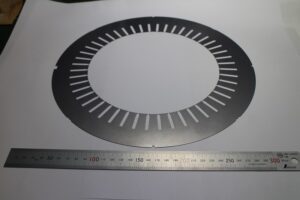

モーターコア(φ300×0.2mm)

こちらは、モーターコア(φ300×0.2mm)です。材質は20Aで、主に車両部品として使われる製品です。

こちらのコアでは、当社が得意とするバリレス精密プレス加工を総抜き金型で行っており、バリを極限まで減らしております。さらに平面度も綺麗に仕上がっている、精密プレス加工品です。

>>事例詳細はこちら

モーターコア(φ250×0.2mm)

こちらは、モーターコア(φ250×0.2mm)です。材質は20Aで、主に車両部品として使われる製品です。

こちらのコアでは、当社が得意とするバリレス精密プレス加工を総抜き金型で行っており、バリを極限まで減らしております。さらに平面度も綺麗に仕上がっている、精密プレス加工品です。

>>事例詳細はこちら

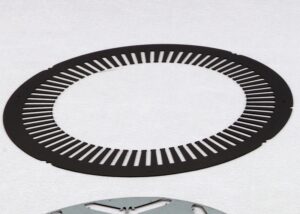

ステータコア(φ300×0.25mm)

こちらは、ステータコア(φ300×0.25mm)です。材質は25Aで、動力伝達装置向けに使用される製品です。

こちらのステータコアは、サイズがφ3000mmとかなり大きめであり、ワイヤーカットで行うと時間的にも費用的にも膨大なコストがかかってしまいます。そのため当社では、試作金型を製作し、プレス加工によって打ち抜きを行い製作いたしました。

>>事例詳細はこちら

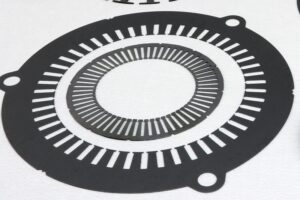

ステータコア(φ250×0.2mm)

こちらは、ステータコア(φ250×0.2mm)です。材質は20A1500で、車両向けに使用される製品です。

こちらのステータコアは、サイズがφ250mmと大きめであり、ワイヤーカットで行うと時間的にも費用的にも膨大なコストがかかってしまいます。そのため当社では、試作金型を製作し、プレス加工によって打ち抜きを行い製作いたしました。

ティースが細く、その本数も多いため、プレス金型部品の加工精度及び組立精度が求められます。しかし特注シム製造センターでは、組み込み精度の良い金型を使用したバリレス精密プレス加工によって、バリがほとんどない綺麗な仕上がりで製造することができました。

>>事例詳細はこちら

積層モーターコアなら「特注シム製造センター.com」まで!

特注シム製造センター.comでは、モーターコアの製造実績も多数ございますので、ご検討されている方はぜひお気軽にお問い合わせください。

>>当社の技術提案事例はこちら

>>ご相談・お問い合わせはこちら